Как рассчитать нормо-час?

Расчет нормо-часа можно осуществить в три этапа: определить фонд рабочего времени, рассчитать время, затраченное на производство единицы продукции, рассчитать нормо-час с учетом эффективности труда работников.

Итогом нормирования труда является определение норм труда, к которым относятся нормы выработки, времени, нормативы численности и другие нормы, которые устанавливаются в соответствии с достигнутым уровнем техники, технологии, организации производства и труда (ст. 160 ТК РФ).

Понятие нормо-часа

Наиболее распространенной формой выражения нормированных затрат труда является норма времени, под которой, как правило, понимается время, установленное на изготовление единицы продукции или выполнение определенного объема работы одним или группой работников соответствующей квалификации в определенных организационно-технических условиях. При этом на практике норма времени может устанавливаться как в часах, минутах, секундах, так и в человеко-часах, нормо-часах.

Соответственно, по своей сути нормо-час является временным нормативом на выполнение производственной операции.

По общим правилам под нормо-часом следует понимать показатель, характеризующий количество времени, необходимое для выполнения какой-либо работы, оказания услуги или выпуска единицы продукции. Этот показатель лежит в основе трудоемкости изготовления изделия или оказания услуг, которая установлена нормативно.

Порядок расчета нормо-часа

Для более точного расчета нормо-часа работодателю следует предварительно изучить затраты рабочего времени на рабочих местах при производстве единицы изделия. Для этого проводится замер рабочего времени (хронометраж, фотографии рабочего времени, видеосъемка трудовых процессов и т.п.) либо проводятся технические расчеты, экспериментальные и другие исследовательские работы, а также осуществляется обработка собранных данных, в результате которых выявляется неэффективное время, в течение которого работы не производились. По окончании расчетов становится известно время, необходимое для выполнения конкретной операции в производственном процессе. Это время и будет являться нормативом.

Для однородных работ могут разрабатываться и устанавливаться типовые (межотраслевые, отраслевые, профессиональные и иные) нормы труда в соответствии с Правилами разработки и утверждения типовых норм труда, утвержденными Постановлением Правительства РФ от 11.11.2002 № 804 (ст. 161 ТК РФ).

На законодательном уровне единый порядок расчета нормо-часа не установлен. Как правило, расчет нормо-часа можно осуществить в три этапа: определить фонд рабочего времени, выявить эффективное время работы, рассчитать нормо-час.

Фонд рабочего времени и выявление эффективного времени работы

Этот показатель можно определить следующим способом: количество работников организации, задействованных в производстве единицы продукции, умножается на количество рабочего времени за необходимый период. В данном случае нормативное рабочее время представляет собой максимально возможное время, в течение которого могла бы производиться работа при установленном в организации режиме, если бы не было никаких потерь рабочего времени.

Плановый фонд рабочего времени по производственному календарю исчисляется с учетом установленной продолжительности оплачиваемых отпусков работников (как основного, так и дополнительного), сокращенной продолжительности рабочего времени по отдельным работникам, прочих планируемых потерь рабочего времени.

Следует отметить, что часть рабочего времени расходуется на регламентированные и нерегламентированные перерывы, а также на иные работы, не связанные с производством изделия. Так, работодатель вправе на локальном уровне установить для работников дополнительные перерывы в течение рабочей смены, поскольку это не будет ухудшать положение работников (ч. 1 ст. 8, ст. 107 ТК РФ).

Следует также учитывать время на подготовку к работе, а также на завершение рабочего процесса и приведение рабочего места в порядок.

Таким образом, необходимо просуммировать время, в течение которого не производились работы по производству изделия. Полученную величину вычитают из рассчитанного планового фонда рабочего времени, в результате чего определяется общее фактическое время, затраченное на производство единицы изделия.

Расчет нормо-часа

Расчет нормо-часа зависит от того, насколько эффективно работники организации использовали установленную норму времени. Если эффективность труда работников не превышает норму и равна 100%, то количество нормо-часов будет равно общему времени, затраченному на производство единицы изделия. Если эффективность труда работников превышает норму рабочего времени, то нормо-час определяется путем умножения времени, затраченного на производство единицы изделия, на коэффициент выполнения норм.

Пример. Расчет норма-часа

Рассчитаем количество нормо-часов, необходимых для производства единицы изделия, исходя из следующих условий: на производстве за июнь было изготовлено 1 изделие, при производстве которого было задействовано 10 работников.

В организации установлена 40-часовая рабочая неделя. На локальном уровне работникам в течение рабочего времени предоставляется два регламентированных перерыва по 10 минут каждый. Кроме того, в начале рабочего дня для приведения рабочего места в рабочее состояние и в конце рабочего дня для уборки рабочего места отводится по 10 минут. В течение месяца один работник взял отгул на 1 рабочий день.

Расчет нормо-часа

Определим фонд рабочего времени. В соответствии с производственным календарем за 2019 г. фонд рабочего времени за июнь составил 151 час. Общее количество рабочего времени составит 1 510 часов (151 час x 10 работников).

Следовательно, количество нормо-часов на производство единицы изделия составит 1 513,6 нормо-часа (1 376 часов x 1,1).

Введение и пересмотр установленных норм труда

Введение, замена и пересмотр установленных норм труда предусматриваются локальными нормативными актами работодателя, которые принимаются работодателем с учетом мнения представительного органа работников (ст. 162 ТК РФ). Как правило, таким документом является положение о нормировании труда.

Порядок учета мнения выборного органа первичной профсоюзной организации при принятии локальных нормативных актов установлен ст. 372 ТК РФ.

Локальный акт организации, содержащий нормы труда, вводится в действие приказом работодателя (или распоряжением). О введении новых норм труда работники должны быть извещены не позднее чем за два месяца (ч. 2 ст. 162 ТК РФ), иначе нормы труда не будут иметь юридической силы.

В соответствии с ч. 2 ст. 22 ТК РФ работодатель обязан предоставить работнику работу, обусловленную трудовым договором, а работник, в свою очередь, обязан выполнять установленные нормы труда (ч. 2 ст. 21 ТК РФ). Кроме того, порядок оплаты труда при невыполнении норм труда регламентирован ст. 155 ТК РФ.

Премирование

Согласно ст. 129 ТК РФ заработная плата работника определяется как вознаграждение за труд в зависимости от квалификации работника, сложности, количества, качества и условий выполняемой работы, а также включает в себя компенсационные и стимулирующие выплаты (доплаты и надбавки стимулирующего характера, премии и иные поощрительные выплаты) (ст. 129 ТК РФ). Соответственно, премия является частью заработной платы.

При этом премия не является обязательной выплатой, носит стимулирующий и поощрительный характер, устанавливается работодателем по своему усмотрению, в целях стимулирования работников, и является его правом, а не обязанностью (Апелляционное определение Санкт-Петербургского городского суда от 08.06.2017 № 33-11815/2017).

Системы оплаты труда, в частности системы премирования, устанавливаются коллективными договорами, соглашениями, локальными нормативными актами в соответствии с трудовым законодательством и иными нормативными правовыми актами, содержащими нормы трудового права. Локальные нормативные акты, устанавливающие системы оплаты труда, принимаются работодателем с учетом мнения представительного органа работников (ст. 135 ТК РФ).

Таким образом, если локальным нормативным актом работодателя установлено, что премии начисляются и выплачиваются работникам за достижение определенных трудовых показателей, выполнение плановых заданий и норм труда, то работодатель вправе не выплачивать работнику премию за невыполнение установленных нормативов.

Нормирование на производстве: изделия, оборудование, работники – одна команда или соперники?

Автор:

Гриншпон Дмитрий Борисович

Руководитель производства строительных металлоконструкций.

Использует VOGBIT в качестве системы управления в течение 6-ти лет.

Предисловие редактора

Эта статья является продолжением цикла, начатого публикацией Быстрореагирующее производство – реализация концепции или когда выгодно платить зарплату. В предыдущей части рассматривались общие принципы, обеспечивающие эффективность работы единичного или мелкосерийного производства под заказ, на примере изготовления металлоконструкций. Эта статья посвящена вопросам нормирования трудоёмкости в подобном производстве.

На предыдущем примере простейшего линейного производства металлоконструкций рассмотрим принципы нормирования для изделий, оборудования и работников.

На нашем «примерном» предприятии 15 работников, фонд рабочего времени 2400 (160х20) часов в месяц, 120 (15х8) часов в рабочий день. Итак, работодатель чтобы выполнить условия трудовых договоров с работниками должен обеспечить выдачу ежедневных производственных заданий из расчета 120 нормо-часов 20 рабочих дней в календарный месяц.

2. Изделия. Совершено различные критерии нормирования в зависимости от производства:

Выпуск типовых изделий постоянной номенклатуры. Трудоемкость рассчитывается пооперационно один раз при вводе данных номенклатурной позиции и в дальнейшем постоянно используется при очередном запуске изделия в работу.

Выпуск не типовых, единичных или мелко серийных изделий. Нормировать, рассчитывая пооперационно каждое изделие, очень долго и не подходит для концепции быстрореагирующего производства. Применять в этом случае линейное нормирование нельзя, изделия превращаются в «хорошие и плохие». В том смысле, что одни изделия делать работнику выгодно, а другие нет. Работники производства сначала делают «выгодную» работу в заказе, а затем, когда остается одна «невыгодная» работа начинают всеми способами шантажировать работодателя, чтобы оплатил эти «плохие» изделия по повышенному тарифу. В производстве металлоконструкций для быстрого расчета трудоемкости можно использовать готовые табличные формы, например, ЕНиР Сборник Е40 вып.2. Однако табличные формы при всей своей простоте применения имеют большой недостаток – дискретность пограничных значений. Норма времени меняется скачкообразно и в начале периода табличного значения нормы времени будет много, а в конце мало. Этого недостатка лишены интеллектуальные расчеты при помощи математических формул степенной зависимости трудоемкости от массы металлоконструкций. Например, формула 31.6 из учебного пособия «Строительные конструкции» (Маилян Р.Л., Маилян Д.Р., Веселев Ю.А., Строительные конструкции Учебное пособие, изд. «Феникс»,г. Ростов-на-Дону, 2005). Прописав подобную формулу в параметры расчета трудоемкости системы управления производством, можно мгновенно при подготовке производственных заданий получать достаточно актуальное среднестатистическое значение трудоемкости, как изделий, так и всего заказа сразу.

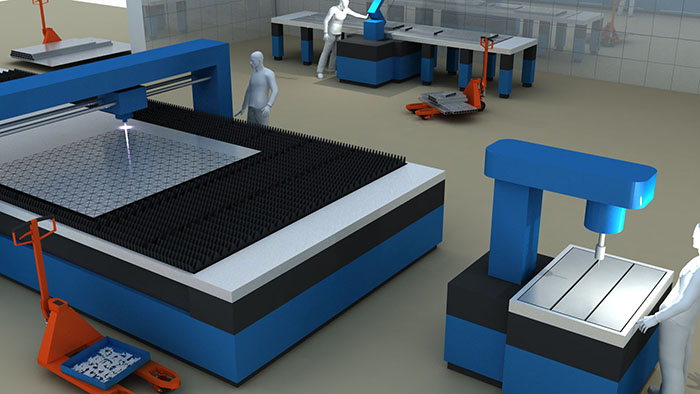

3. Оборудование. Если производство не связано только с оказанием услуг по изготовлению деталей, где заготовительная операция является последней в технологической цепочке, то строить производственную программу, исходя только из максимальной загрузки оборудования – путь, приводящий к простоям на последующих этапах производства (см. предыдущую статью).

Т.е. фактически формируется загрузка постов в календарном отчетном периоде. Если не хватает времени при односменной работе – добавляются дополнительные смены или переводится эта технологическая операция «во внешнюю», т.е. деталь заказывается готовой на специализированном предприятии. Если технологического времени мало и не удается загрузить работников в течение смены – их переводят на другие участки или на вспомогательные работы.

Комментарий редактора:

Автор имеет в виду, что для операций, выполняемых на оборудовании с Числовым Программным Управлением (которого достаточно много в современном производстве), предварительное нормирование времени работы оборудования (по таблицам или каким-то другим образом) не имеет большого смысла, т.к. это время автоматически и точно будет посчитано компьютером при подготовке управляющей программы. А если говорить о таких видах обработки, как плазменная (газовая, лазерная, гидроабразивная и т.п.) резка, то там вообще составляется одна управляющая программа, после отработки которой получается сразу множество разных деталей. В такой ситуации нормировать время работы оборудования по изготовлению каждой из этих деталей в отдельности и вовсе лишено смысла.

Итак, чтобы при выпуске не типовых, единичных или мелко серийных изделий нормы «не тащили производство в разные стороны» оптимально использовать интеллектуальные методы расчета трудоемкости всего заказа как сумму трудоемкостей всех изделий и далее раскладывать заказ на ежедневные производственные задания. Главный критерий – выполнение заказа с минимальным сроком. Поэтому нормировать нужно, прежде всего, укрупнено весть заказ, т.е. сумму нормо-часов по всем изделиям. Далее планировать ежедневные задания на работников. Нормы времени на посты с оборудованием формировать по мере создания сменных заданий и УП.

Вернемся к п.1 и для примера смоделируем прохождение заказа по производству.

Заказ примем весом 200т со средней трудоемкостью 30 н.-ч/т.

Общая трудоемкость заказа 200 х 30 =6000 н.-ч.

Календарная продолжительность выдачи заказа на производство 6000:120=50 рабочих дней.

Всего в смену задействовано 15 рабочих с распределением по участкам:

| Участки | Кол-во рабочих | Коэффициент распределения трудоемкости | ч/см |

|---|---|---|---|

| очистка материалов | 1 | 0,06667 | 8 |

| заготовка | 6 | 0,4 | 48 |

| комплектация | 2 | 0,1334 | 16 |

| сборка | 2 | 0,1334 | 16 |

| сварка | 2 | 0,1334 | 16 |

| антикоррозионная защита | 2 | 0,1334 | 16 |

| Всего | 15 | 1 | 120 |

По коэффициентам распределения трудоемкости программа управления производством автоматически распределяет ежедневное производственное задание по участкам, далее в соответствии с технологическим процессом на посты и рабочих.

Комментарий редактора:

Коэффициенты в этом примере отражают то, какая часть из общего количества работ за смену выполняется на каком участке производства.

При этом важным фактором является «сбалансированность мощностей», обеспечивающая приблизительно равномерную скорость потока изделий в производстве (см. предыдущую статью из этого цикла). Простыми словами, количество работников, используемое оборудование и технологии должны обеспечивать примерно одинаковую скорость изготовления комплектов деталей заготовительным участком и потребления этих деталей сборочно-сварочным участком. Если это не так, то имеет место «несбалансированность» производства. Либо где-то производительность избыточна (например, куплено неоправданно мощное оборудование), либо где-то она недостаточна, и её нужно увеличивать.