Перегружатель асфальтобетонной смеси как способ устранения сегрегации

Рубрика: Технические науки

Дата публикации: 04.06.2018 2018-06-04

Статья просмотрена: 1097 раз

Библиографическое описание:

Семейшева, И. В. Перегружатель асфальтобетонной смеси как способ устранения сегрегации / И. В. Семейшева, А. А. Лыткин. — Текст : непосредственный // Молодой ученый. — 2018. — № 22 (208). — С. 173-176. — URL: https://moluch.ru/archive/208/51114/ (дата обращения: 12.11.2020).

В статье рассмотрено явление сегрегации, оказывающее неблагоприятное воздействие на качество покрытия. В результате экспериментальных исследований был найден эффективный способ устранения сегрегации, как фракционной, так и температурной — метод беспрерывного устройства асфальтобетонного покрытия с применением перегружателей.

Ключевые слова: асфальтобетонное покрытие, капитальный ремонт, перегружатель, асфальтобетонная смесь, сегрегация, качество покрытия, гранулометрический состав.

Постановлением от 30 мая 2017 года № 658 межремонтные сроки эксплуатации автомобильных дорог федерального значения с усовершенствованным типом покрытия увеличены до 12 лет, по капитальному ремонту до 24 лет. Переход на новые межремонтные сроки будет осуществляться постепенно по мере проведения работ по усилению конструкций дорожных одежд в рамках реконструкции и капитального ремонта. Установлены новые нормативы финансовых затрат и утверждены Правила расчёта размера ассигнований федерального бюджета на капитальный ремонт, ремонт и содержание автомобильных дорог федерального значения. Это позволит обеспечить поэтапное решение задачи приведения в нормативное состояние сети автомобильных дорог по требуемой нагрузке при соблюдении увеличенных межремонтных сроков [1].

Одним из способов повышения межремонтных сроков является устранение сегрегации. Сегрегация — изменение гранулометрического состава минеральных материалов или температуры в первоначально однородной асфальтобетонной смеси из-за отдельных перемещений частиц крупного и мелкого заполнителя в процессе работы со смесью [2].

В процессе производства и укладки асфальтобетонной смеси, загрузке автосамосвалов, транспортировании и выгрузке в асфальтоукладчик происходит перераспределение фракций в объеме — фракционная сегрегация, которая приводит к появлению сегрегационных пятен (неоднородность по структуре асфальтобетонного покрытия) и в дальнейшем ведет к преждевременному локальному разрушению покрытия.

При появлении сегрегации в смеси происходит концентрация крупнозернистых фракций на одних участках покрытия, в то время как другие включают концентрацию мелкозернистых (создание неоднородной смеси по гранулометрическому составу).

Иное явление оказывающее неблагоприятное воздействие на качество покрытия — температурная сегрегация, возникающая при транспортировании асфальтобетонной смеси и выгрузке в бункер укладчика. Факторы, влияющие на величину разницы температур:

– температура смеси при загрузке автосамосвала;

– температура окружающего воздуха;

– размер кузова по отношению к количеству перевозимой смеси;

– дальность и скорость перевозки (время транспортирования);

– остывание в кузове асфальтобетонной смеси;

– время ожидания перед выгрузкой смеси в бункер укладчика.

Методика беспрерывного устройства асфальтобетонного покрытия с применением перегружателей возникла сравнительно недавно (примерно 30 лет назад в США). При производстве перегружателя конструкторы задались целью обеспечить высокую скорость укладки, уменьшить остановки асфальтоукладчика и исключить контакт с ним автосамосвала.

В штатах США расписаны требования по качественным показателям асфальтобетонной смеси, за превышение которых подрядчикам платят дополнительные деньги, за их снижение — взыскивают штрафы. За существенные снижения — удерживают сумму от контракта, которая идет на переделку покрытия и работы по исправлению дефектов. Также в 27 штатах запрещена укладка асфальтобетонной смеси без применения перегружателя, в некоторых штатах утвердили обязательное использование перегружателей асфальтобетонной смеси на определенных объектах. В других даже подробно описали технические характеристики используемых машин, так как не все перегружатели способны обеспечить необходимые показатели.

В 2005 году в Испании были испытаны перегружатели Roadtec Shuttle Buggy, доказавшие свою эффективность для устранения сегрегации, а также усталостные испытания, которые свидетельствуют о влиянии сегрегации на долговечность покрытия.

После проведения исследований Министерство Транспорта приняло решение об обязательном применении перегружателей при работе на объектах с площадью укладки более 70000 м2.

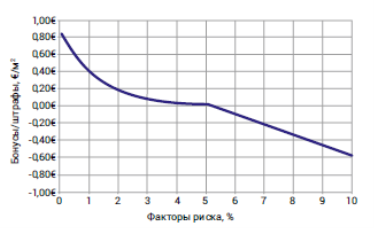

Также в борьбе с сегрегацией в странах Европы далеко продвинулась Швеция. Они ввели понятие — «фактор риска», который является отношением площади свежеуложенного покрытия низкой температурой относительно общей площади укладки. Транспортной администрацией была введена система бонусов и штрафов, привязанных к этому фактору.

В 2002 года в России были проведены работы, связанные с оценкой влияния сегрегации на долговечность и качество покрытия. Было проведено исследование температуры свежеуложенного слоя с применением специальных видеокамер.

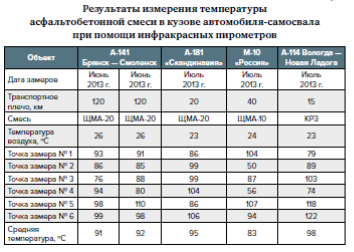

В 2013 году при строительстве автомобильной дороги А-1414 Брянск-Смоленск был выполнен анализ использования в составе отряда машин перегружателя асфальтобетонной смеси.

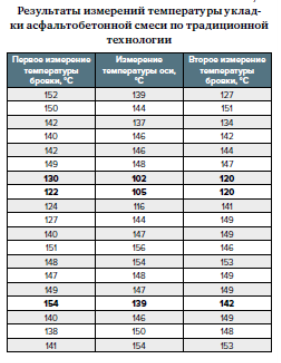

В таблице приведены результаты измерения температуры асфальтобетонной смеси в кузове автосамосвала, которые подтверждают, что смесь подвержена сегрегации даже при малом транспортном расстоянии (15 км).

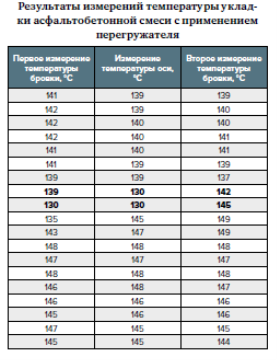

При традиционной укладке асфальтобетонной смеси разница температур в среднем достигает 22С, при использовании перегружателя средняя величина сокращается до 2С.

Подобные результаты получились при температурном контроле укладываемого покрытия в рамках той же программы исследований:

Трасса

Температура вкузове автосамосвала

Разница температур на покрытии, устроенном сперегружателем

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Инновационный технический центр».

2 ВНЕСЕН Управлением научно-технических исследований, информационного обеспечения и ценообразования Федерального дорожного агентства.

3 ИЗДАН на основании распоряжения Федерального дорожного агентства от 28.12.2011 № 1013-р.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР.

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

Методические рекомендации по определению фракционной

сегрегации асфальтобетонных смесей

1 Область применения

2 Нормативные ссылки

В настоящем методическом документе использованы ссылки на следующие документы:

ГОСТ 12.1.004-91 Межгосударственный стандарт. Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.3.002-75 (СТ СЭВ 1728-89) Система стандартов безопасности труда. Процессы производственные. Общие требования безопасности

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 9128-2009 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия

ГОСТ 31015-2002 Смеси асфальтобетонные и асфальтобетон щебеночно-мастичные. Технические условия

3 Термины и определения

В настоящем методическом документе применяются следующие термины с соответствующими определениями:

3.1 сегрегация (расслоение): Изменение гранулометрического состава минеральных материалов и изменение содержания вяжущего в первоначально однородной асфальтобетонной смеси из-за отдельных перемещений частиц крупного и мелкого заполнителя в процессе работы со смесью.

3.2 качество смешения: Однородность состава асфальтобетонной смеси сразу после перемешивания.

3.3 показатель расслоения: Различие в содержании вяжущего и/или в результатах просеивания между мелкими и крупными частицами расслоившейся асфальтобетонной смеси.

3.4 растворная часть смеси: Часть асфальтобетонной смеси, минеральный наполнитель которой имеет размер частиц менее 2 мм.

4 Средства контроля и вспомогательное оборудование

Используется следующее оборудование:

— контейнеры (3 шт.) диаметром 500 мм;

— весы с точностью измерения ±0,2 кг;

— сушильный шкаф, способный вместить сегрегатор и обеспечивающий температуру нагрева до 200 °С с точностью ±2 °С;

— термометр с диапазоном измерений от 150 °С до 200 °С с точностью ±2 °С.

5 Отбор проб и приготовление образцов

В качестве образцов для испытания используется асфальтобетонная смесь, приготовленная в лабораторных условиях или отобранная в процессе производства работ при устройстве асфальтобетонного покрытия (смесь может быть отобрана на любом этапе производства работ: асфальтобетонный завод, кузов автомобиля-самосвала или бункер асфальтоукладчика).

Масса отобранной пробы составляет не менее 10 кг для песчаных асфальтобетонных смесей по ГОСТ 9128-2009, не менее 20 кг для мелкозернистых асфальтобетонных смесей по ГОСТ 9128-2009, ГОСТ 31015-2002 и не менее 40 кг для крупнозернистых асфальтобетонных смесей по ГОСТ 9128-2009.

6 Порядок проведения испытания

Подвесной металлический бункер сегрегатора должен быть чистым и сухим.

Проба асфальтобетонной смеси нагревается в сушильном шкафу до температуры, заданной ГОСТ 9128-2009, ГОСТ 31015-2002.

При использовании смеси с модифицированными вяжущими, должна быть выбрана температура, обеспечивающая ту же вязкость смеси, что и при использовании обычного вяжущего.

Нагретая асфальтобетонная смесь помещается в подвесной металлический бункер сегрегатора. Определяется температура асфальтобетонной смеси. Затем открывается нижняя заслонка сегрегатора, при этом испытываемая асфальтобетонная смесь падает приблизительно с высоты 700 мм на платформу, после чего определяется время в секундах, за которое смесь высыпается из бункера. Далее вручную на плите сегрегатора открывается внутреннее отверстие размером 140 мм. При этом в первый контейнер собирается мелкая часть испытываемой смеси, упавшая с отвала через внутреннее отверстие. Затем открывается отверстие размером 220 мм. При этом во второй контейнер собирается средняя часть испытываемой смеси, упавшая с отвала. В третий контейнер собирается материал, остающийся на платформе, который именуется как крупная часть испытываемой смеси.

7 Обработка результатов испытания

Определяются содержание вяжущего методом растворения и гранулометрический состав крупных и мелких частей испытываемой асфальтобетонной смеси. Весь материал каждой части должен быть испытан.

Испытание средней части асфальтобетонной смеси не требуется для определения склонности к сегрегации и может быть исключено из процедуры испытания. Однако это испытание может быть включено в случае, когда необходимо подтвердить, что определенное количество вяжущего этой части находится в пределах между определенным количеством вяжущего крупной и мелкой частей смеси.

7.1 Вычисление показателя сегрегации вяжущего в асфальтобетонной смеси

Показатель сегрегации вяжущего вычисляют с точностью до 0,1 % по следующей формуле:

7.2 Вычисление показателя сегрегации каменных материалов в асфальтобетонной смеси

Показатель сегрегации крупных каменных материалов определяется по ситам с квадратным сечением ячейки размерами D (наиболее крупный размер), D /2 и 2 мм с точностью до 0,1 % по следующей формуле:

7.3 Вычисление показателя качества асфальтобетонной смеси

Содержание вяжущего в растворной части мелкой части асфальтобетонной смеси определяется с точностью до 0,1 % по следующей формуле:

Содержание вяжущего в растворной части крупной части асфальтобетонной смеси определяется с точностью до 0,1 % по следующей формуле:

Показатель качества асфальтобетонной смеси определяется с точностью до 0,1 % по следующей формуле:

8 Точность вычисления результатов

Расслоение вяжущего и каменных материалов в асфальтобетонной смеси SV

Содержание вяжущего в асфальтобетонной смеси Вт

Показатель качества асфальтобетонной смеси MQ

9 Требования безопасности и охраны окружающей среды

При приготовлении асфальтобетонных смесей могут соблюдаться общие требования безопасности по ГОСТ 12.3.002-75 и требования пожарной безопасности по ГОСТ 12.1.004-91.

Материалы для приготовления асфальтобетонных смесей (щебень, песок, минеральный порошок и вяжущее) по характеру вредности и степени воздействия на организм человека могут быть отнесены к малоопасным веществам, соответствуя классу опасности IV по ГОСТ 17.2.3.02-78.

Нормы предельно допустимых выбросов загрязняющих веществ в атмосферу в процессе проведения лабораторных испытаний не могут превышать норм, установленных ГОСТ 17.2.3.02-78.

Воздух в рабочей зоне при приготовлении асфальтобетонных смесей должен удовлетворять требованиям ГОСТ 12.1.005-88.

Удельная эффективная активность естественных радионуклидов в асфальтобетонных смесях не может превышать значений, установленных ГОСТ 30108-94.

Ключевые слова: сегрегация, расслоение, сегрегатор, показатель расслоения, качество смешения, растворная часть смеси

ООО «Инновационный технический центр»

Генеральный директор __________________________ Д.И. Оверин

Перегружатели – новые требования против сегрегации

Оборудование, помогающее устранять температурную и фракционную сегрегацию асфальтовой смеси

В лаборатории Управления федеральных автомобильных дорог Москва–Бобруйск в Калуге изучили применение перегружателей асфальтобетонной смеси, в результате было установлено, что повторное перемешивание смеси перед укладкой позволяет избежать как температурной сегрегации, так и неоднородности состава. Сейчас новую технологию активно внедряет Росавтодор. Вступили в силу требования, изложенные в приложении к распоряжению Федерального дорожного агентства от 29 мая 2013 г. № 717-р, согласно которым при проведении работ по укладке верхних слоев асфальтобетонного покрытия необходимо обеспечить показатели равномерности температуры за асфальтоукладчиком, а именно: разность температур поперечного профиля укладываемого асфальтобетонного покрытия, измеренного на расстоянии 0,3–1,0 м от выглаживающей плиты асфальтоукладчика, должна составлять не более 10 °С. Без перегружателя уложиться в эти достаточно строгие нормы будет непросто. А с учетом того, что новые смеси стали более жесткими, применение перегружателей должно стать обязательным условием. Ситуация уже начала меняться на стадии проектирования дорожного строительства – разработчики новых проектов стали указывать в документации на необходимость использования этой техники.

Почему возникает неравномерность температур при доставке асфальтобетонной смеси? Дело в том, что самосвал, груженный этой смесью, как правило, очень нескоро добирается от асфальтосмесительной установки до места непосредственной укладки асфальта, преодолевая немалые расстояния, либо пробиваясь через автомобильные пробки, либо застревая в распутицу. Чем дольше это длится, тем больше остывает асфальтобетонная смесь. И беда не только в том, что смесь становится холодной, а в том, что она остывает неравномерно: у стенок кузова самосвала и сверху быстрее, в глубине массы смеси медленнее. Таким образом, наступает температурная неравномерность смеси, иначе называемая сегрегацией или расслоением. Грозит это тем, что, когда сегрегированная по температуре смесь попадает в приемный бункер асфальтоукладчика, холодные ее части укладываются недостаточно плотно в отличие от горячих. В результате последующей укладки на готовом покрытии образуются рыхлые зоны, в которые при дальнейшей эксплуатации дорожного полотна проникает вода, и это довольно быстро приводит к образованию в этих местах участков быстрого разрушения.

Кроме температурной сегрегации во время движения самосвала происходит перераспределение крупных и мелких фракций в объеме асфальтобетона – в этом случае наступает фракционная сегрегация. Более мелкие гранулы просачиваются сквозь более крупные и смещаются вниз. Так что в бункер асфальтоукладчика выгружается совсем не та смесь, которая была тщательно перемешана на асфальтобетонной установке перед загрузкой в самосвал. С такой сегрегацией приходится бороться за счет механического перемешивания смеси в «чреве» перегружателя. Чем более интенсивно происходит перемешивание, тем выше ценится перегружатель в смысле борьбы с сегрегацией. Наиболее качественно это делают тяжелые перегружатели, оснащенные большим бункером-накопителем с мощным шнеком. Но это вовсе не означает, что компактные машины никуда не годятся.

Критерием пригодности перегружателя являются вышеприведенные требования ФДА по разности температур поперечного профиля укладываемого покрытия – если эти условия соблюдаются, компактную машину можно смело использовать, тем более что такая техника будет обладать преимуществами при транспортировке и работе в стесненных условиях.

Еще одним 100%-ным преимуществом любого перегружателя является обеспечение непрерывности укладки. Всякий раз, когда асфальтоукладчик останавливается, в покрытии также наступает поперечный сдвиг с теми же последствиями зарождения трещины в асфальте. Останавливаться приходится, например, в случае, когда смесь заканчивается, а новую порцию самосвал по каким-то причинам вовремя не подвез. А загружаемый самосвалом прегружатель продолжает двигаться с той же скоростью, что и асфальтоукладчик, но на безопасной дистанции от него, при этом в бункер укладчика продолжает засыпаться асфальтобетонная смесь из длинного «хобота»-конвейера перегружателя. В этом случае самосвалы могут в любое время подъезжать к перегружателю и загружать в его бункер-накопитель асфальтобетонную смесь с запасом. Здесь, кстати, нужно сделать еще один реверанс в сторону тяжелых перегружателей – чем больше размеры бункера-накопителя, тем лучше условия для проведения непрерывной укладки.

Непрерывность автоматически означает и более высокую скорость укладки – время сокращается ровно на те промежутки простоев, при которых по традиционной схеме самосвал разгружается в бункер укладчика. Кстати, как только в США появились перегружатели, речь в первую очередь шла именно об ускорении укладки. Поэтому в Европе к заокеанскому нововведению первое время только присматривались. В отличие от США укладка асфальта в Старом Свете обычно ведется с небольшой скоростью, которая примерно в четыре раза меньше, чем у американцев. В США при ремонте дорог перекрывают большие трассы: идет фреза, и тут же за ней движется асфальтоукладчик – за ночь таким образом укладывается сразу много километров полосы, на утро – движение открыто.

В Европе так не работают – масштабы другие. К тому же в медленной укладке есть свои плюсы: асфальто-укладчик успевает максимально уплотнить укладываемое покрытие выглаживающей виброплитой и трамбующими брусьями, после чего требуется минимальное число проходов катками. Поэтому европейцы поначалу и не видели смысла ради ускорения процесса менять отработанные годами методы укладки. Если бы не одно «но» – серьезное улучшение качества покрытия от применения перегружателя! Стали появляться исследования о том, что срок службы асфальтобетонного покрытия, получаемого с использованием перегружателя, оказывается в полтора-два раза выше – только за счет устранения температурной и фракционной сегрегации (такие данные приводит, например, американская компания RADNAT Consulting). Это заставило европейцев осваивать новую технологию и, более того, налаживать собственный выпуск перегружателей.

Roadtec

Американская компания Roadtec, входящая в состав корпорации Astec Industries, является родоначальником технологии укладки асфальтобетона с использованием перегружателя. Первые в мире перегружатели начали производиться под этой маркой в 1988 г. В настоящее время компания поставляет на рынок три модели колесных перегружателей – MTV-1000, Shuttle Buggy SB-1500 и Shuttle Buggy SB-2500ех.

Машины имеют однотипную конструкцию. У моделей Shuttle Buggy SB-1500 и Shuttle Buggy SB-2500ех смесь из кузова самосвала высыпается в приемное окно, из которого по конвейеру разгрузки поступает в промежуточный бункер, где перемешивается с помощью шнека, а по конвейеру загрузки промежуточного бункера перемещается к собственно конвейеру загрузки, откуда попадает в бункер асфальтоукладчика. У модели MTV-1000 промежуточного бункера нет – смесь из загрузочного бункера высыпается непосредственно на конвейер загрузки. Все машины оснащены 6-цилиндровым турбодизелем CaterpillarС-9 мощностью 305 л.с., отвечающим требованиям норм по токсичности отработавших газов Tier III. У всех моделей место оператора расположено с обеих сторон машины. Панель управления может поворачиваться для использования ее с каждого положения, позволяя управлять работой на той же или смежной полосе. У модели MTV-1000 пропускная способность каждого конвейера составляет 544 т смеси в час. Конвейер загрузки может отклоняться от продольной оси на 55° в обе стороны. Максимальная высота подъема конвейера загрузки равна 3,7 м.

Перегружатель Shuttle Buggy SB-1500 снабжен бункером, вмещающим до 13,6 т разгружаемой асфальтовой смеси. Пропускная способность каждого конвейера та же, что и у мод. MTV-1000. Конвейер загрузки отклоняется от продольной оси на 50° в обе стороны, максимальная высота подъема конвейера – 3,5 м. Емкость бункера Shuttle Buggy SB-2500-ex составляет 22,7 т. Производительность конвейера разгрузки равна 907 т смеси в час, конвейеров загрузки промежуточного бункера и загрузки укладчика – 544 т/ч. Перемешивающий шнек имеет диаметр 737 мм (у мод. Shuttle Buggy SB-1500 – 599 мм). Конвейер загрузки может отклоняться от продольной оси на 55° в обе стороны, его максимальная высота подъема равна 3,8 м. Всего выпущено более тысячи перегружателей Shuttle Buggy SB-2500 – с 1989 г., когда началось производство машины. Это самый востребованный в мире перегружатель, в том числе наиболее популярный в России – порядка 50 машин этой модели работают на федеральных российских трассах и еще 30–40 – на региональных.

Weiler

Фирма Weiler (до 2005 г. являлась структурным подразделением компании Caterpillar) ежегодно выпускает примерно 40 перегружателей. На российском рынке предлагаются колесные антисегрегационные перегружатели мод. E1250А и E2850.

Модель E1250А предназначена для перемещения горячей асфальтобетонной смеси из самосвала в асфальтоукладчик для обеспечения непрерывной укладки, при этом у машины нет бункера для хранения материала – он пересыпается из конвейера разгрузки в конвейер загрузки. Но это происходит не напрямую, как у той же модели Roadtec MTV-1000, а через так называемый бункер повторного перемешивания, расположенный под конвейером разгрузки. В этом бункере имеется сдвоенный переплетающийся (с чередованием) шнек, который перемешивает сегрегированные как по размеру, так и по температуре частицы и сужает поток материала для поступления на конвейер загрузки – то есть смесь проходит через шнек в процессе падения. Инженеры компании Weiler считают, что другие смесительные системы, в которых шнеки заполняются материалом, делают их перемешивающую способность менее эффективной.

У мод. E2850 имеется собственный встроенный бункер для хранения материала массой до 23 т. Сегрегация асфальтобетонной смеси устраняется за счет работы шнеков, перемешивающих хранящийся в бункере материал непосредственно перед его загрузкой в асфальтоукладчик.

Конвейер загрузки у мод. E1250А может подниматься на высоту до 3,5 м, у E2850 – до 4,88 м. Мод. E1250А оснащается турбодизелем Cat C7 мощностью 250 л.с., мод. E2850 – мотором Cat С9 мощностью 300 л.с. Привод ходовой системы у машин гидростатический, на четыре колеса, с двухскоростными двигателями и планетарными приводами.

Atlas Copco

Шведская компания Atlas Copco выпускает гусеничные перегружатели мод. Dynapac MF300C и Dynapac MF2500. Стандартная емкость бункера MF300C равна 8,5 м3, что соответствует массе асфальтобетонной смеси 17 т. С помощью специальных вставок ее можно увеличить до 45 т. В качестве силового агрегата используется дизельный двигатель Cummins QSB 6.7 мощностью 221 л.с.

Этот перегружатель, имея производительность 3500 м3/ч, может использоваться для питания больших асфальтоукладчиков, работающих при максимальной ширине укладки. Хотя надо иметь в виду, что данная машина приспособлена в первую очередь под фирменную технологию укладки Atlas Copco, называемую «компакт-асфальт», то есть идеально подходит для работы с асфальтоукладчиками Dynapac мод. СМ2500 и СМ3000. Суть «компакт-асфальта» состоит в том, что нижний, более толстый слой асфальта (связующий) и верхний, более тонкий слой (слой износа) укладываются за один проход укладчика. Такая технология укладки методом «горячий слой по горячему» позволяет достичь максимального уплотнения обоих слоев, при этом избежать дефектов покрытия из-за недоуплотнения. Кроме того, технология «компакт-асфальта» позволяет уменьшить толщину верхнего слоя до 2 см без потери качества, в то время как при традиционной укладке толщина верхнего слоя обычно равна 4 см.

У мод. MF300C отсутствует шнек. После того как смесь из самосвала выгружается в бункер перегружателя, она перемещается по широкой транспортерной ленте конвейера (шириной 1,2 м) наверх стрелы (конвейера), нависающей над приемным бункером асфальтоукладчика. Во время этой операции и происходит процесс перемешивания смеси. Мод. MF300C отличается очень большой высотой подъема регулируемого конвейера – до 4,8 м. Данную машину вместе с комплексом «компакт-асфальт» в России приобрела и активно эксплуатирует компания «Дорожник-92», активно работающая на рынке дорожного строительства Санкт-Петербурга и Северо-Западного региона.

Самый компактный на рынке перегружатель Dynapac MF2500 имеет ширину всего 2,55 м, что позволяет транспортировать машину без оформления специальных разрешений для перевозки негабаритных грузов. Емкость бункера равна 6 м3, в него можно загрузить 12 т асфальтобетонной смеси. Конвейерная система способна переместить 35 т асфальтобетона, гравия или песка всего за 35 с. У исполнения MF2500CS с короткой стрелой общая транспортная длина равна всего 9,2 м, у MF2500CL – 13,4 м.

В нашу страну несколько лет назад был завезен еще один перегружатель Dynapac – мод. MF250C. Эта весьма любопытная колесная машина имеет «крабовый ход», то есть способна двигаться под углом к укладчику. Ее заказала организация, которой было необходимо выполнить укладку асфальта под троллейбусными линиями. Чтобы не снимать провода, использовали этот перегружатель, благодаря чему самосвал с поднятым кузовом шел сбоку, параллельно проводам, не задевая их. В настоящее время этот колесный перегружатель не выпускается. Все производители этой техники, европейские и американские, для того, чтобы перегружатель мог идти параллельным курсом по отношению к укладчику, вместо «крабового хода» применяют более простое и дешевое решение с поворотной стрелой в горизонтальной плоскости.

Vögele

Немецкая компания Joseph Vögele AG, входящая в состав Wirtgen Group, на российском рынке предлагает перегружатель асфальтобетонной смеси PowerFeeder MT 3000-2, сконструированный на базе гусеничного асфальтоукладчика. Перегружатель имеет бункер вместимостью 16,4 т смеси. Подача смеси составляет 1200 т/ч. Благодаря высокой скорости транспортировки материала перегрузчик обеспечивает разгрузку 25-тонного самосвала всего за 60 с.

На перегружателе установлен дизельный двигатель Deutz мощностью 218 л.с., обеспечивающий машине достаточно экономичную работу – минимальный расход топлива при работе в режиме ЕКО, когда автоматически регулируются обороты двигателя в зависимости от нагрузки выполняемых машиной операций, составляет 17 л/ч.

Применение гусеничной базы дает перегружателю определенные преимущества: такая машина может двигаться по любому виду основания, будь то асфальтобетон или какое-то укрепленное основание, либо неукрепленная обочина, либо основание, отсыпанное щебнем. Гусеничный движитель – это отсутствие пробуксовок, постоянство и плавность хода. Дополнительным преимуществом является то, что перегружатель может спокойно работать на откосах и на покрытиях с уклоном более 20°. Оценить по достоинству гусеничный ход можно и при работе в стесненных условиях – разворот машины возможен на месте.

Для производительной бесконтактной загрузки смеси в укладчик перегружатель оснащен автоматической системой регулирования расстояния между этими машинами. Это позволяет оператору сконцентрироваться только на процессе перегрузки материала. Еще один важный момент работы автоматики: на выгрузном транспортере перегружателя есть ультразвуковой датчик уровня наполнения бункера укладчика: понизился уровень материала в бункере – датчик это определил и включил подачу из перегружателя, заполнился бункер до определенного уровня – подача отключилась. Оператору за этим следить также не нужно.

Устранение температурной и фракционной сегрегации асфальтобетонной смеси в перегружателе достигается за счет работы шнеков, установленных в приемном бункере. В машине применяются конические шнеки с разным диаметром лопастей – они захватывают, к примеру, холодную смесь у стенок бункера и перемещают ее к центру, постоянно перемешивая с горячим материалом, тем самым выравнивая температуру всей смеси в бункере. Вместо конических на перегружатель можно устанавливать шнеки, имеющие равный диаметр лопастей, они служат для получения более высокой производительности. После того, как отработают шнеки, реализуется принцип компактной транспортировки, когда движение материала идет двумя конвейерными лентами в форме желоба, что должно препятствовать механическому расслоению материала. Обе ленты для предотвращения температурного расслоения подогреваются инфракрасными излучателями. Подогрев дает два важных преимущества: асфальт не отдает свою температуру и не налипает на ленту.

Исполнение перегружателя PowerFeeder MT 3000-2 Offset отличается от PowerFeeder MT 3000-2 Standart наличием поворотного конвейера, который может отклоняться на 23° вверх и поворачиваться на 55° вправо и влево. Возможность загрузки на сторону – весьма полезная конструктивная особенность. Машина в процессе загрузки асфальтобетона в укладчик может двигаться по отдельной полосе – это важно в тех случаях, когда, например, на укладываемой полосе уже разлита подгрунтовка в виде битумной эмульсии.

Конвейерная система перегружателя рассчитана не только на транспортировку битумных смесей, но и щебня, грунта или материалов, полученных в результате ресайклинга. Машина, таким образом, может работать с любыми инертными материалами, выполняя, например, с помощью поворотного конвейера отсыпку обочины крошкой, щебнем либо грунтом. Такая эксклюзивная «всеядность» машины, берущей на борт разные материалы и смеси, стала возможна благодаря тому, что в конструкции выполнена прямая подача – нет дополнительных звеньев типа мешалки, в которой, скажем, щебень стал бы просто застревать и она бы быстро вышла из строя. Кроме того, в перегружателе используются резиновые ленточные транспортеры, в результате они могут спокойно контактировать с тем же цементобетоном, в то время как применяемые на перегружателях других производителей металлические элементы транспортера в этом случае будут подвержены абразивному износу, поэтому, собственно, для них и неприемлема эта самая «всеядность».

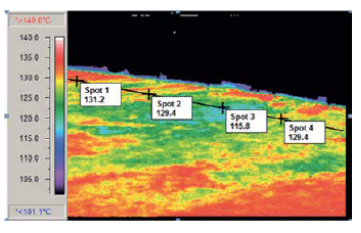

Как рассказал нашему корреспонденту Павел Маренков, руководитель региональных продаж ООО «Виртген-Интернациональ-Сервис», в конце сентября прошлого года в России были проведены испытания перегружателя Vögele, в ходе которых оценивался температурный профиль асфальтобетонного покрытия. Компания «Новосибирскавтодор» выполнила капитальный ремонт автомобильной дороги М51 «Байкал» (133–143 км) с помощью асфальтоукладчика Vögele Super 1800-3 и перегружателя МТ 3000-2 Offset. Применение в асфальтоукладчике специального дополнительного бункера, также выпускаемого компанией Vögele, позволило создать общий запас смеси в 40 т, из которых 13 т находятся в перегружателе и 27 т – в асфальтоукладчике. Укладка выполнялась далеко не в тепличных условиях: погода была по-осеннему холодная – +5 °С. Асфальтобетонная смесь доставлялась самосвалами с АБЗ, находящегося на расстоянии 80 км от места укладки. Самосвалы ехали без пробок, но довольно долго – с учетом скорости груженой машины выходило примерно около часа. По условиям испытаний перегружателя во время укладки измерялись температура смеси в бункере перегружателя и температура покрытия за асфальтоукладчиком. Были сделаны также специальные фотографии с применением термокамеры от компании Testo.

Эти измерения делались для того, чтобы выявить соответствие укладываемого покрытия требованиям ФДА к равномерности температуры за асфальтоукладчиком. Согласно таблице измерений «Новосибирскавтодора», было установлено, что из ста замеров перепад температур поперечного профиля покрытия при укладке асфальтобетона с применением перегружателя Vögele составил не более 2–3 °С, таким образом, требование ФДА было выполнено, что называется, с запасом.

«Бецема»

В Красногорске на заводе «Бецема» выпускается перегружатель асфальтобетонной смеси БЦМ-261. Перегружатель, толкаемый асфальтоукладчиком, подбирает валик асфальтобетонной смеси, сформированный самосвалом, и подает в бункер укладчика. Погрузочная высота равна 1,9 м. Таким образом, исключается контакт самосвала с асфальтоукладчиком, соответственно не происходит образования поперечной волны. Рабочие органы перегружателя – шнек и скребковый конвейер производительностью 720 т/ч – приводятся автономным дизельным двигателем мощностью 120–140 л.с. Шнек продвигает асфальтобетонную смесь в рабочую зону скребкового конвейера, который подает ее в приемный бункер асфальтоукладчика. Во время выполнения этих операций происходит перемешивание асфальтобетонной смеси, чтобы сделать ее более ровной по фракционному составу и температуре.

Валик асфальтобетонной смеси формируется обычно движущимся по ходу укладки самосвалом с поднимающимся при разгрузке кузовом, когда из него медленно начинает высыпаться асфальтобетонная смесь прямо на дорожное покрытие. На «Бецеме» изготовили самосвал с донной разгрузкой БЦМ-262 – с его помощью упорядочивается процесс образования валка, принимающего более определенную форму, удобную для подхвата подборщиком.

Конструкция подборщика достаточно простая и недорогая, к тому же давно применяемая и отработанная – многие импортные самоходные перегружатели опционно оснащаются подборщиком асфальтобетонной смеси из валиков. Надо сказать, что у этой технологии есть один принципиальный недостаток: смесь, выкладываемая самосвалом на поверхность покрытия, довольно быстро остывает. Поэтому дорожные компании, имеющие в своем парке автономный перегружатель, уже, как правило, не приобретают для него дополнительное устройство подбора и соответственно не работают с валками. Зачем, если можно выгружать асфальтобетон из самосвала непосредственно в перегружатель? А вот те, у кого нет возможности купить перегружатель, цена которого доходит до стоимости приличного асфальтоукладчика, вполне могут обойтись относительно недорогим подборщиком от компании «Бецема».