Строительство дымовых труб тепловой электростанции

На тепловых электростанциях сооружаются в основном дымовые трубы с одним или несколькими стальными газоотводящими стволами в одной железобетонной оболочке и с подвесным газоотводящим стволом из кремнебетонных панелей в железобетонной оболочке. Начато проектирование и строительство двухслойных дымовых труб для ТЭС, работающих на низкосернистых топливах. Дымовая труба представляет собой железобетонную оболочку с внутренним монолитным футеровочным слоем из полимербетона или силикатполимербетона.

По данным института Теплопроект около половины дымовых труб высотой 120—180 м предусматривается построить с футеровкой из кислотостойкого кирпича с кольцевым вентилируемым зазором.

Основным недостатком труб такой конструкции является повышение продолжительности их строительства. Например, сооружение только футеровки дымовой трубы высотой 320 м с диаметром условного прохода 10,6 м занимает 1 год, удлиняется и срок возведения железобетонной оболочки трубы в связи с необходимостью выполнения консолей через каждые 10 м. Кроме того, из-за наличия таких консолей исключается возможность применения при возведении оболочки скользящей опалубки.

К настоящему времени на объектах Минэнерго СССР введены в эксплуатацию и находятся в стадии строительства 13 дымовых труб со стальными газоотводящими стволами высотой 150—320 м, из них одна труба — с одним, три — с тремя и девять — с четырьмя стальными газоотводящими стволами.

Для стальных газоотводящих стволов характерны монтажная технологичность и сравнительно небольшие сроки возведения. Так, продолжительность монтажа четырех стальных газоотводящих стволов со всеми площадками, шахтами лифта и лестницами для дымовой трубы высотой 250 м на Лукомльской ГРЭС составила 6 мес (без учета затрат времени на подготовительные работы). При этом возведение одного ствола выполнялось за 30 дней.

На Запорожской ГРЭС возведена дымовая труба высотой 320 м с подвесным газоотводящим стволом из кремнебетонных панелей. В результате применения индустриальных методов строительства сроки сооружения газоотводящего ствола значительно (в 4 раза) сокращены по сравнению с нормативными сроками монтажа традиционной футеровки. Положительный опыт строительства дымовой трубы на Запорожской ГРЭС послужил основанием для применения сборных подвесных стволов из кремнебетона на Запорожской (труба № 2), Углегорской, Молдавской, Ставропольской, Рефтинской ГРЭС, Таллинской ТЭЦ и других ТЭС.

В целях уменьшения повреждения панелей при транспортировке и производстве работ необходимо усовершенствовать их конструкцию, улучшив прочностные характеристики.

На Экибастузской ГРЭС возведена дымовая труба № 2, конструкция которой предусматривает выполнение монолитной футеровки. Основные достоинства дымовых труб с монолитной футеровкой — простота конструкции и возможность одновременного возведения оболочки и футеровки в одной опалубке, а следовательно, сокращение сроков строительства.

Основной строительной организацией, специализирующейся на возведении железобетонных дымовых труб с кирпичной футеровкой, является трест Спецжелезобетонстрой.

Для возведения железобетонных оболочек дымовых труб в тресте используется подъемнопереставная опалубка. Работы по сооружению дымовых труб проводятся в две или три смены, а на наиболее срочных объектах — непрерывно по скользящему графику. Применяемые трестом Спецжелезобетонстрой методы прогрева бетона позволяют возводить железобетонные дымовые трубы круглогодично практически во всех климатических районах Советского Союза. Основным методом обогрева бетона в зимних условиях является выдерживание его в подвижном тепляке с обогревом рабочих зон отопительными агрегатами.

В качестве основного метода возведения газоотводящих стволов дымовых труб в СССР принят метод подращивания. Учитывая технологические возможности существующего монтажного оборудования, этот метод как наиболее экономичный применяется для монтажа не только стальных, но и кремнебетонных газоотводящих стволов. Подъемно-полиспастная система, с помощью которой производятся подъем и установка блоков газоотводящего ствола, собирается внизу, а затем поднимается на трубу электролебедками и закрепляется в рабочем положении.

Объединение Гидроспецстрой Минэнерго СССР сооружает железобетонные оболочки дымовых труб с применением скользящей опалубки. Для сооружения оболочек дымовых труб, имеющих максимальный наружный диаметр у основания 32 м при толщине стенки от 0,8 внизу до 0,3 м в верху ствола, скользящая опалубка поставки ГДР перепроектирована институтом Гид-роспецпроект. Управлением Энерговысотспецстрой ВО Гидроспецстрой начиная с 1972 г. построены с этой опалубкой железобетонные дымовые трубы высотой 180, 250 й 150 м на ТЭЦ-25, ТЭЦ-23 и ТЭЦ-26 Мосэнерго. На рис. 13.21 приведены схемы сооружений оболочек дымовых труб в подъемно-переставной и скользящей опалубке.

Проектные марки бетона оболочек труб приняты следующие: по прочности М300, морозостойкости Мрз-200, водонепроницаемости В8.

Средняя скорость скольжения опалубки при возведении железобетонной оболочки дымовой трубы на ТЭЦ-25 равнялась 2,1 м/сут. Прочность бетона через 6—8 ч после распалубки составляла 0,16—0,25 МПа.

Введение комплексной добавки позволило интенсифицировать процессы твердения бетона и увеличить скорость бетонирования оболочки в среднем на 10%.

На ТЭЦ-23 скорость подъема опалубки при применении комплексной добавки (0,15% СДБ+1% NaNO3) достигала 3,5 м/сут.

На строительстве трубы ТЭЦ-26, осуществлявшемся в зимних условиях с обогревом бетона электрокалориферами, также использовалась комплексная добавка (0,2—0,4 % СДБ+0,5 % Na2SO4), что позволило сократить продолжительность тепловой обработки на 15%.

На строительстве Экибастузской ГРЭС-1 впервые в практике энергетического строительства дымовые трубы наружным диаметром у основания 32 м с толщиной стенки 0,8 м бетонировались с помощью скользящей опалубки в условиях резкоконтинентального климата. Для ствола трубы применен бетон М400 (выше отметки 30,0 м — М350) морозостойкостью Мрз-200 и водонепроницаемостью В8. Выбор и подбор марки и состава бетона для ствола дымовой трубы № 1 Экибастузской ГРЭС-1 осуществлены институтом Гидроспецпроект.

Прочность бетона принималась на 20% выше проектной, чтобы компенсировать нестабильность качества материалов (особенно портландцемента), несовершенство бетонного завода и резкие перепады температуры воздуха.

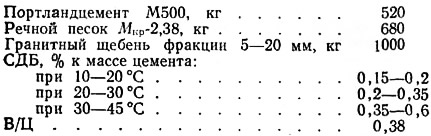

Конструкция опалубки потребовала обеспечения стабильной подвижности бетонной смеси в месте укладки в опалубку 7—9 см по осадке стандартного конуса. Бетонная же смесь, предназначенная для укладки в опалубку, подвергается частой перевалке и значительно теряет свою подвижность. В связи с этим институтом Гидроспецпроект предложен следующий состав бетонной смеси (в расчете на 1 м 3 ):

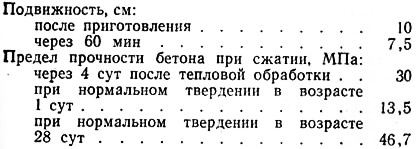

При таком составе была получена бетонная смесь со следующими характеристиками:

Уход за бетоном осуществляется путем нанесения на поверхность трубы пленкообразующего материала — раствора универсальной карбамндной смолы, а при отсутствии смолы — путем непрерывного полива бетона. Указанные мероприятия обеспечили получение проектных характеристик бетона.

В процессе бетонирования постоянно проводится контроль однородности бетонной смеси.

Строительство оболочек дымовых труб показало, что высокие трубы, имеющие массивные нижние части, до отметки 30,0—40,0 м целесообразно бетонировать в подъемно-переставной опалубке, а выше — в скользящей.

Поверхностно-активные добавки (например, СДБ), замедляющие потерю подвижности бетонных смесей, следует вводить в количестве 0,15—1,6% массы цемента (в зависимости от температуры наружного воздуха).

Результаты исследований и опыт бетонирования в скользящей опалубке показали, что скорость подъема опалубки необходимо назначать с учетом температуры наружного воздуха (рис. 13.22), качества бетона, минералогического состава применяемого цемента, вида и количества вводимых химических добавок. При температуре воздуха 20±5°С скорость подъема скользящей опалубки должна быть не менее 3 м/сут. При повышении температуры воздуха скорость бетонирования должна быть соответственно увеличена, с тем чтобы прочность бетона после распалубки находилась в пределах 0,1—0,3 МПа.

Перед началом сооружения дымовой трубы строительство должно быть обеспечено пленкообразующими материалами или оборудованием для непрерывного увлажнения бетона и его укрытия.

Дымовые трубы и газоходы тепловой электростанции

По мере увеличения мощности агрегатов и электростанций высота дымовых труб из условий допустимого загрязнения воздушного бассейна увеличивается. На современных ТЭС высота труб достигает 330—420 м и принимается из условий унификации кратной 30 м. Оболочка железобетонной монолитной трубы проектируется в форме усеченного конуса, цилиндра или в виде их сочетания. Отношение высоты оболочки или ее участка к нижнему диаметру участка должно быть не более 20. Наклон образующей наружной поверхности следует принимать, как правило, не более 0,1. Минимальная толщина стенок оболочки 180—200 мм.

Фундамент под трубу состоит из сплошной круглой или кольцевой плиты, переходящей в конический стакан. При слабых грунтах применяются забивные или буронабивные сваи.

Для защиты оболочки ствола от температурных воздействий и вредного действия дымовых газов внутри трубы предусматривается кирпичная футеровка толщиной 120 мм, на уровне газоходов — 250 мм. Футеровка выполняется из обыкновенного или лекального глиняного кирпича на сложном растворе. При высокой степени агрессивности газов футеровка устраивается из кислотоупорного кирпича на андезитовой замазке. Между футеровкой и оболочкой обычно предусматривается дополнительная теплоизоляция из минераловатных плит или матов на синтетической или фенольной связке или вентилируемый воздушный зазор.

Для опирания футеровки и теплоизоляции в стволе трубы через 10—12 м предусматриваются консоли. В местах консолей в футеровке выполняются температурные швы, перекрываемые слизниковыми кирпичами, обеспечивающими отвод конденсата.

В зависимости от агрессивности дымовых газов внутренняя поверхность железобетонной оболочки защищается антикоррозийными покрытиями на основе эпоксидных смол или би-туминолем с последующей наклейкой стеклоткани. Наружная поверхность ствола в пределах зоны омывания дымовыми газами (10—15 м ниже оголовка) защищается несколькими слоями лакокрасочных покрытий, устье трубы — колпаком из чугунных плит. Выше кровли котельной на трубе выполняется кольцевая маркировочная окраска и устраиваются светофорные площадки с сигнальными огнями.

Исследованиями установлено, что в высоких конических трубах дымовые газы при движении с большими скоростями вызывают повышение давления в верхней части газоотводящего ствола, что усиливает фильтрацию через кирпичную футеровку. Проходя через швы, неплотности и поры кирпича, газы разрушают как оболочку, так и футеровку.

В конструкциях трубы с противодавлением в зазор между стволом и оболочкой нагнетается вентилятором воздух, подогретый до 80°С. При этом в зазоре создается давление большее, чем в стволе, что и препятствует фильтрации газа через кладку. Однако создание противодавления с подогревом воздуха в зазоре увеличивает потребление электроэнергии на собственные нужды. Поэтому для создания противодавления запроектирован ступенчатый зазор с шириной 700 мм по низу и 20 мм по верху. Переменная ширина зазора обеспечивает сжатие воздуха в верхней части и создает противодавление дымовым газам. Подогрев воздуха до 80°С осуществляется отходящими газами через стальную вставку в стенке газоотводящего ствола.

Труба с противодавлением имеет существенный недостаток, так как при любом ремонте требуется остановка всех агрегатов. Более совершенной является конструкция одноствольной трубы с проходным зазором. В этом случае целесообразно устройство цилиндрического стального газоотводящего ствола с утеплителем из полужестких минераловатных плит на синтетическом связующем. Для обслуживания температура в зазоре не должна превышать 30°С.

В новой конструкции дымовые трубы выполняются двухслойными в виде железобетонной оболочки и монолитной кислотостойкой футеровки толщиной 150—200 мм, бетонируемой параллельно с оболочкой. Толщина кислотостойкой футеровки, являющейся одновременно и теплоизоляцией, зависит от сернистости топлива и температуры отходящих газов.

Для уменьшения числа труб на мощных ТЭС целесообразно присоединение к одной трубе нескольких котлов. Однако в этом случае при одноствольной трубе для осмотра и ремонта трубы требуется отключать значительную мощность, что является нерациональным.

В настоящее время предусматривают устройство в трубе нескольких независимых стволов от каждого котла с вентилируемым пространством между ними (рис. 4.21). Между стволами предусматривается устройство лифта и площадок, которые позволяют производить осмотр как оболочки трубы, так и наружной поверхности стволов. При этом для ремонта ствола достаточно отключить только котел, подключенный к этому стволу. Такие многоствольные трубы могут выполняться с железобетонной наружной оболочкой и металлическими стволами и без железобетонной оболочки. В этом случае сооружается металлическая башня, к которой крепятся металлические газоотводящие стволы. При устройстве многоствольных труб для уменьшения диаметра внешней оболочки трубы эффективно выполнять газоотводящие стволы секторного очертания вместо круглого (рис. 4.22). При этом количество и площадь секторов соответствуют числу и производительности присоединенных к трубе котлов. При двухствольной трубе диаметр оболочки сокращается на 25%, при трехствольной — на 17%, при четырехствольной — на 14%. При этом достигается существенное уменьшение расхода железобетона на оболочку и фундамент дымовой трубы.

Газоходы, расположенные между дымососами и дымовой трубой, обычно сооружаются надземными. Под ними предусмотрен проезд для пожарных машин высотой 5 м. Газоходы выполняются одноярусными в виде коробов прямоугольного сечения, собираемых из железобетонных плоских плит. Короба опираются через 6 м на железобетонную эстакаду, выполняемую в виде одностоечных и двухстоечных опор и ригелей.

Из ограниченного набора плоских плит можно создать короба 16 сечений площадью от 6,8 до 74,5 м 2 (рис. 4.23 и табл. 4.6). Повороты газоходов обеспечиваются применением трапецеидальных плит для перекрытий и покрытий. Каждая такая плита обеспечивает поворот на 15°. Подъем газоходов от дымососов на эстакаду и примыкание к дымовой трубе выполняются в металлических конструкциях. Двухъярусные эстакады предусматривают дополнительную П-образную раму, на которую устанавливаются короба верхнего яруса. Выбор материалов для короба газохода и необходимость его облицовки силикатполимербетоном зависят от конкретных условий: коэффициента агрессивности топлива (отношения кислотности золы к щелочности), температуры внутренней поверхности стенок, температур водяной и кислотной точек росы.

Внутренняя поверхность стеновых и кровельных плит при необходимости их антикоррозионной защиты облицовывается слоем силикатполимербетона толщиной 50 мм. Пол защищается кислотоупорным кирпичом толщиной 65 мм. Желательно для увеличения долговечности газоходов защиту наружных поверхностей плит выполнять пропиточной гидроизоляцией на основе петролатума и жирных кислот в процессе изготовления панелей. Швы между плитами уплотняются минераловатным жгутом ∅65 мм в стеклотканевой оплетке и фторопластовой оболочке. В местах устройства подливки (из кислотостойкого раствора марки 150) жгут не прокладывается. Температурные швы газоходов выполняются через 12 м. В местах стыковки плит устанавливаются соединительные планки, привариваемые к обрамлению. В температурных швах выполняются компенсаторы из коррозионностойкой стали толщиной 3 мм, и соединительные планки не устанавливаются.

Соединение плоских плит в короб осуществляется при помощи накладок, привариваемых снаружи к обрамляющим плиту уголкам. Поперечное сечение короба рассчитано из условия, что соединение плоских плит обеспечивает восприятие горизонтальных ветровых нагрузок прямоугольной рамкой с двумя жесткими и двумя шарнирными узлами. В коробе принято разрежение газов 1 кПа и избыточное давление 0,5 кПа. Кроме климатологических нагрузок учитывается нагрузка от золы на днище 5 кПа. Номенклатура сборных элементов для прямых коробов и эстакад газоходов приведена в табл. 4.7.