Технология строительства горизонтальных выработок

ГЛАВА 15 ТЕХНОЛОГИЯ СТРОИТЕЛЬСТВА ГОРИЗОНТАЛЬНЫХ ГОРНЫХ ВЫРАБОТОК В СЛОЖНЫХ УСЛОВИЯХ

15.1. СТРОИТЕЛЬСТВО ВЫРАБОТОК В СЛОЖНЫХ ГЕОМЕХАНИЧЕСКИХ УСЛОВИЯХ

Под сложными геомеханическими условиями, как это было показано в разд. 2.5, понимают такие условия, при которых строительство горных выработок вызывает образование значительных областей разруше-ния или незатухающие пластические деформации породного массива (пучение пород). В подобных случаях горно-строительные работы должны сопровождать соответствующая подготовка массива или организационнотехнические мероприятия, позволяющие устранить или снизить отрицательное воздействие указанных явлений на показатели горнопроходческих работ и устойчивое состояние выработок.

Рассмотрим основные способы воздействия на массив и организационно-технические мероприятия при строительстве горизонтальных горных выработок в пучащих породах.

Одним из наиболее эффективных способов борьбы с пучением в горных выработках является взрывощелевая разгрузка массива. Этот способ разработан и внедрен специалистами Донецкого политехнического института и ВНИИОМШСа.

Одновременно с обуриванием проходческого забоя бурят разгрузочные шпуры в забойной части в боках выработки с обеих сторон (рис. 15.1). В разгрузочные шпуры 1 помещают заряды ВВ, которые взрывают одновременно со взрыванием зарядов ВВ в проходческих шпурах по забою. Применение данного способа разгрузки не снижает темпы проведения выработки, так как работы по разгрузке массива совмещены с работами проходческого цикла.

В результате взрыва разгрузочных шпуров концентрация напряжений 3 с контура выработки смещается в глубь массива 4, а в образовавшейся области пониженных напряжений 2 период интенсивных смещений сокращается. Благодаря этому пучение пород почвы становится меньше или полностью прекращается.

Способ взрывощелевой разгрузки характеризуется следующими параметрами: длиной разгрузочных шпуров, углом их наклона к горизонтальной оси, расстоянием между разгрузочными шпурами и величиной заряда ВВ в шпуре.

Рис. 15.1. Распределение напряжений при взрывощелевой разгрузке массива

Специалистами Коммунарского горно-металлургического института разработан и внедрен способ устройства обратных сводов из разгруженных и упрочненных пород. Сущность способа состоит в том, что в почве выработки с помощью взрывания малых зарядов ВВ создают зону интенсивной трещиноватости, чем достигается разгрузка пород от напряжений. После взрывания породы в этой зоне представляют собой естественную, хорошо пригнанную по трещинам строительную конструкцию типа каменной кладки.

Связывающий раствор, нагнетаемый в разрушенную зону, поступает в трещины и заполняет их. После схватывания раствора в почве выработки образуется монолитная конструкция из скрепленных горных пород, способная выдержать значительные нагрузки со стороны массива (рис. 15.2). На рисунке показаны схемы расположения шпуров для взрывания пород (см. рис. 15.2, а) и нагнетания упрочняющего раствора в разрушенную зону (см. рис. 15.2, б).

Процесс возведения обратного свода из разгруженных и упрочненных пород включает следующие операции:

• бурение шпуров для разгрузки пород от напряжения;

• взрывание зарядов взрывчатого вещества в почве выработки;

• бурение тампонажных шпуров по разгруженным породам почвы;

• приготовление тампонажного раствора и нагнетание его в разгруженные породы;

• контроль качества и приемка работ.

Буровзрывные работы по разгрузке пород от напряжения выполняют одновременно с буровзрывными работами в забое (при отсутствии воды в выработках) или отдельными заходками длиной 10—15 м вне зоны расположения технологического оборудования, т.е. с отставанием от забоя на 20—30 м. Технологический разрыв во времени между разгрузкой и упрочнением пород не должен превышать 7 сут. Для упрочнения применяют зажимной или полуциркулярный способ нагнетания, так как при этом происходит более быстрое заполнение трещин и не требуется сложного оборудования шпуров.

Проведение горизонтальных выработок

Горизонтальные выработки на подземных рудниках, в подавляющем большинстве, проходятся с применением буровзрывной технологии. В породах крепостью до f = 6-8 по шкале проф. М.М. Протодьяконова возможно использование комбайновой проходки выработок.

Комбайновая проходка выработок по сравнению с буровзрывной технологией обладает рядом несомненных достоинств: более высокая безопасность работ; непрерывность проходческих работ и возможность их автоматизации; минимальные законтурные разрушения пород; отсутствие сейсмического влияния на массив.

Существует множество видов комбайнов, отличающихся типом рабочего органа и конструкцией комбайна. Различают рабочие органы комбайнов: шарошечные; шнековые; планетарно-дисковые; роторные; баровые; корончатые и др.

Наиболее распространены проходческие комбайны с корончатыми (рис. 4.2а), планетарно-дисковыми (рис. 4.2б) и роторными рабочими органами.

Рис. 4.2. Комбайны проходческого типа: а) 1ГПКС; б) «Урал – 20Р»

Комбайновая технология проходки выработок применяется, в основном, при разработке калийных и марганцевых руд.

Буровзрывная технология применяется, как правило, при проведении выработок по крепким и средней крепости горным породам. Разрушение горной породы производится взрыванием взрывчатых веществ, помещенных в шпуры.

Шпурами принято называть удлиненные цилиндрические отверстия глубиной до 5 м и диаметром от 30 до 70 мм.

Бурение шпуров осуществляют бурильными машинами (перфораторами). При проходке горизонтальных выработок применяются ручные перфораторы (рис. 4.3) или буровые каретки, оснащенные 2 – 4 перфораторами (рис. 4.4).

Рис. 4.3 Перфоратор на пневмоподдержке при бурении шпуров в забое горизонтальной выработки

Рис. 4.4 Буровая каретка, оборудованная двумя

Заряжание шпуров патронированными ВВ (например, аммонитом № 6ЖВ) производится вручную. Заряжание гранулированными ВВ осуществляется с помощью пневмозарядчиков.

Взрывание шпуровых зарядов обычно производится: с применением низкоэнергетических средств взрывания (типа СИНВШ, Нонель); электрическим способом с использованием электродетонаторов короткозамедленного действия; электро-огневым способом.

Комплект шпуров состоит из врубовых, отбойных (вспомогательных) и оконтуривающих шпуров (рис. 4.5). Врубовые шпуры предназначены для образования второй обнаженной поверхности за счет разрушения и частичного выброса некоторого объема породы. Отбойными шпурами разрушают основную массу породы, а оконтуривающими отбивают породу по контуру выработки для придания ей поперечного сечения проектных размеров и формы.

Рис. 4.5. Схема расположения шпуров с центральным

В результате взрывных работ в забое образуются вредные для дыхания газы. Поэтому продолжать работы по проведению выработки можно только после проветривания ее. Забой проветривают специально устанавливаемым вентилятором. От вентилятора по трубам, изготовленным из жести или из специальной ткани, воздух подают в забой и тем самым из призабойного пространства удаляют загрязненный воздух. Иногда из забоя отсасывают загрязненный воздух. Первый способ проветривания называют нагнетательным, второй – отсасывающим. После проветривания забой приводят в безопасное состояние. При этом проверяют, все ли заряды взорваны, нет ли отказов, не грозит ли обрушение кровли и стенок выработки, не повреждена ли крепь.

Затем приступают к уборке породы, используя погрузочные или погрузочно-доставочные машины, реже скреперные установки.

Погрузочные машины применяются в основном ковшовые (периодического действия) и с нагребающими лапами (непрерывного действия).

Рис. 4.6. Погрузочные машины ковшового типа на рельсовом (а) и пневмошинном (б) ходу

Машина с нагребающими лапами типа ПНБ (рис. 4.7) служит для погрузки мягких и средней крепости пород и состоит из загрузочного устройства с нагребающими лапами 1, двух скребковых или пластинчатых конвейеров 2, деталей механической части и гусеничного хода 3. Нагребающие лапы, поочередно внедряясь в горную массу, захватывают ее и передают на конвейер. Далее материал по конвейеру поступает к хвостовой части машины и ссыпается в транспортное средство.

Рис. 4.7. Погрузочная машина с нагребающими лапами

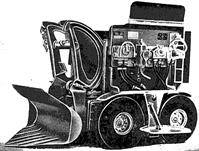

Рис. 4.8. Погрузочно-доставочные машины бункерного (а) и ковшового (б) типа: 1 – рама; 2 – двигатель; 3 – место водителя;

Скреперная установка состоит из лебедки, скрепера (рис. 4.9), троса (каната) и блочков. Лебедка обеспечивает возвратно-поступательное движение скрепера. Причем при движении от проходческого забоя скрепер перемещает (волочит) раздробленную горную массу по почве выработки, а при движении в противоположную сторону – проскальзывает над горной массой (холостой ход).

Значительное время в проходческом цикле затрачивается на работы по креплению.

Рис. 4.9. Литой скрепер

Горной крепью называют специальные конструкции, возводимые в подземных выработках для сохранения необходимых размеров их поперечного сечения и предотвращения обрушения вмещающих пород.

Горная крепь по характеру работы разделяется на жесткую, податливую и шарнирную. Крепь может быть выполнена из металла, бетона, железобетона и дерева.

Для крепления горных выработок с большим сроком службы и при значительном горном давлении применяется монолитная бетонная крепь в основном сводчатой формы с вертикальными стенками (см. рис. 4.1б), которая сооружается с помощью передвижных опалубок.

При наличии значительного и неравномерного горного давления применяется монолитная железобетонная крепь – та же бетонная, только укрепленная металлическими анкерами.

Если выработка пройдена в породах средней крепости и выше и горное давление на данном участке не склонно к резким изменения, применяют крепление набрызгбетоном. Оно состоит в том, что на поверхность пород с помощью сжатого воздуха наносятся быстротвердеющие бетонные смеси, способные прочно схватываться с массивом.

Анкерная или штанговая металлическая крепь применяется самостоятельно или в сочетании с проволочной сеткой или набрызгбетоном при наличии вблизи контура выработки пропластков слабых пород небольшой мощности. Крепь представляет собой систему закрепленных в шпурах анкеров (штанг), расположенных в массиве пород по контуру выработки и предназначенных для упрочнения породного массива.

Для крепления подготовительных выработок, пройденных в относительно устойчивых породах применяют арочную металлическую крепь в двух вариантах: а) жесткую, устанавливаемую на участках не подверженных изменению горного давления; б) податливую – для крепления выработок в условиях высокого горного давления и в зоне непосредственного влияния очистных работ.

Все реже применяется деревянная крепь в виде крепежных рам из круглого леса. Крепежные рамы обычно бывают трапециевидной формы с горизонтальным верхняком и углом наклона стоек в раме 80 – 85 о (см. рис. 4.1а).

После завершения крепления осуществляют ряд вспомогательных процессов: настилку путей, устройство разминовок, прокладку и наращивание труб и кабелей

Часть III. ТЕХНОЛОГИЯ СТРОИТЕЛЬСТВА ГОРИЗОНТАЛЬНЫХ И НАКЛОННЫХ ГОРНЫХ ВЫРАБОТОК

РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ПРОХОДЧЕСКОГО ЦИКЛА

Для расчета параметров проходческого цикла необходимо знать техническую производительность применяемого оборудования, по которой можно рассчитать эксплуатационную производительность с учетом потерь времени при выполнении производственных процессов. Ранее были рассмотрены методики определения эксплуатационной производительности горнопроходческого оборудования, применяемого при выполнении всех процессов комбайновой и буровзрывной технологий проведения горных выработок.

Расчет параметров проходческого цикла производят укрупненным методом и с использованием пооперационных моделей трудоемкости проведения подготовительных выработок.

Рассмотрим укрупненный метод расчета параметров проведения выработок комбайнами, который позволяет предварительно оценить техническое соответствие применяемого проходческого оборудования условиям проведения.

Организацию работы в смене осуществляют по основным технологическим параметрам — заданной скорости проведения горной выработки в сутки и коэффициенту использования комбайна в смену.

Численный состав сменного звена определяют в зависимости от необходимого количества людей для обслуживания комбайна, установки постоянной крепи и обеспечения минимума трудозатрат при проведении выработок.

Минимально необходимое количество проходчиков для управления комбайном, погрузкой и транспортом горной массы составляет три человека. Такое же число рабочих требуется для установки вручную арочной крепи.

Выбранные последовательность и совмещенность работ должны обеспечить полную и равномерную загрузку проходчиков. Численность сменного звена для укрупненных расчетов можно принять из расчета 2— 2,5 м2 площади забоя на одного проходчика и минимально необходимого числа проходчиков для эксплуатации горнопроходческого оборудования.

При построении графиков организации работ для конкретных условий длительность совмещаемых и несовмещаемых операций, а также число проходчиков определяют такими, чтобы расчетное число циклов в смену, продолжительность работы комбайна и перевыполнение норм выработки сохранялись в указанных пределах.

Пооперационные модели трудоемкости проведения подготовительных выработок. Пооперационные экономико-математические модели трудоемкости позволяют достаточно точно учитывать затраты труда при выполнении каждой операции проходческих процессов.

Расчет рациональных технологических параметров проходческого цикла приводится на основании исследований, выполненных специалистами ИГД им. А.А.Скочинского и приведенных в «Технологических схемах разработки пластов на угольных шахтах» (М.: Минуглепром СССР, ИГД им. А.А.Скочинского, 1991).

Под технической производительностью QT оборудования понимают производительность оборудования, достигаемую за минуту в наиболее характерных условиях работы (без аварий и простоев). Изменения определенных горно-геологических факторов (крепости и абразивное™ угля и присекаемых пород, коэффициента присечки и т.д.) влияют на условия работы оборудования и его производительность в ту или иную сторону, что при расчетах выражают через коэффициент /Сгг. Конструктивно-технологические особенности работы оборудования (необходимость маневров, передвижки и т.д.) при выполнении определенных операций отражают посредством коэффициента /См, учитывающего затраты времени на вспомогательные и маневровые операции.

Умножение технической производительности QT на эти коэффициенты позволяет определить ожидаемую производительность оборудования с учетом изменяющихся факторов. В табл. 13.2 приведены данные о технической производительности комбайнов, погрузочных, бурильных машин и установок, позволяющих производить механизированные работы по разрушению забоя, погрузке горной массы и бурению шпуров в наиболее типичных горно-геологических условиях проведения подготовительных выработок, а также числовые значения и формулы для расчета различных коэффициентов, позволяющих учесть изменения условий работы оборудования.

За трудоемкость ручного труда /-й операции Гр/ принимают средневзвешенный объем работ, производимых в эту операцию, определяемый по большому числу фактических хронометражных данных или по принятым в отрасли нормативам затрат рабочего времени, если они соответствуют сложившемуся уровню организации труда и производства.

Расчет графиков организации работ и рациональных параметров технологий, основывающихся на применении средств механизации установки крепи, можно выполнять по разработанной учеными ИГД им. А.А.Скочинского «Методике расчета параметров крепления при ручной и механизированной установке крепи», которая содержит соответствующее математическое обеспечение (алгоритм, программы).

Приведем формулы для расчета и числовые значения трудоемкости ручных операций по креплению горных выработок трапециевидной металлической крепью (двух-трехстоечной) с различными видами затяжек. В этих уравнениях используют следующие коэффициенты, учитывающие в зависимости от плотности установки крепи А изменения трудоемкости операций: доставки элементов крепи — К\ и /(2; доставки железобетонной сплошной затяжки — /С3 и /С4; доставки деревянной сплошной затяжки — /С5; укладки затяжки — /С6.

Использование временной механизированной крепи обеспечивает сокращение времени проходческого цикла в результате совмещения работ по установке крепи с работой комбайна. Трудоемкость крепления в этом случае

где /мк и tm — время монтажа и демонтажа временной крепи, которое определяют из технической характеристики механизированной крепи; пк — число проходчиков, занятых на монтаже и демонтаже крепи.

Для расчета графиков организации работ и рациональных параметров технологии с учетом резервирования немеханизированных работ, а также для определения рационального числа резервных забоев рекомендуется использовать алгоритмы, разработанные в ИГД им. А.А.Скочинского, «ТУРИСТ» и «АНАТОМ» и соответствующие программы для ЭВМ.

После расчета трудоемкостей всех операций проходческого цикла можно определить общую трудоемкость и скорость проведения выработки.

Диапазоны изменения общей трудоемкости и скорости проведения выработки оценивают для технологической схемы в целом с учетом структуры проходческого цикла, возможностей интенсификации процесса проведения выработки путем увеличения численности проходчиков и выноса отдельных операций в ремонтную смену, повышения надежности технологии при разной степени резервирования работ. Исходными при этом являются результаты пооперационного моделирования трудоемкости проведения выработки.

Анализ структуры проходческого цикла выполняют путем распределения производственных операций по четырем категориям.

К категории «а» относят операции и виды работ, не совмещаемые друг с другом во времени, со строго регламентированной численностью проходчиков (как правило, механизированные).

В категорию «б» включают операции и виды работ, не совмещаемые друг с другом и с операциями, включенными в категорию «а». Численность проходчиков на этих операциях строго не регламентирована, однако не превышает максимального количества, устанавливаемого на основе производственного опыта

В категорию «в» входят операции и виды работ, которые могут быть совмещены во времени друг с другом и с операциями категорий «а» и «б», выполняемыми только в пределах проходческого цикла (они не могут быть перенесены в ремонтно-подготовительную смену).

К категории «г» относят остальные операции и виды работ, проведение которых в ремонтно-подготовительную смену является в принципе возможным. Операции и виды работ данной категории являются одновременно резервными, то есть их могут выполнять с целью частичной компенсации последствий возникающих отказов оборудования.

Так, при комбайновом способе проведения выработок к категории «а» могут быть отнесены следующие операции: подготовительно-заключительные, разрушение забоя комбайном и обслуживание конвейера, замена зубков, раскайловка негабарита; к категории «б» — установка и соединение элементов крепи, затяжка кровли выработки (с забутовкой пустот за рамами); к категории «г» — крепление водоотливной канавки, наращивание коммуникаций, затяжка боков выработки с забутовкой; к категории «в» — остальные вспомогательные виды работ, которые могут быть выполнены только в проходческом цикле.