Технология строительства вертикальных стволов шахт

ТЕХНОЛОГИЯ СТРОИТЕЛЬСТВА ВЕРТИКАЛЬНЫХ СТВОЛОВ ШАХТ

Проникающая через крепь вода вымывает цемент из свежеуложенного бетона, что сопровождается снижением его прочности и водонепроницаемости. Анализ изменения притока воды при строительстве стволов показывает, что в большинстве случаев на небольших глубинах в зоне гидравлической активности приток составляет до 30 м3/ч, ниже с глубиной он уменьшается. Например, на глубине 400—500 м приток составляет 10-15 м3Д, а на глубине более 800 м — 0,5-2 м3/ч.

Согласно СНиП III-11-70, строительство стволов в неустойчивых породах независимо от ожидаемого притока воды надлежит вести с применением специальных способов (тампонаж, предварительное замораживание и др.). В устойчивых породах при притоках воды не более 8 м3/ч стволы проходят обычным способом, в отдельных случаях при соответствующем технико-экономическом обосновании допускается проходить стволы обычным способом при притоках воды до 20 — 25 м3/ч.

При строительстве стволов существуют три основных способа борьбы с водой: непосредственный водоотлив, т.е. откачка воды из забоя ствола с помощью водоотливных средств; водоулавливание, т.е. улавливание воды до поступления ее в забой с последующей откачкой на поверхность; предварительное искусственное закрытие трещин и водотоков путем заполнения их цементным, глинистым раствором, битумом или посредством предварительного замораживания пород вокруг ствола.

Непосредственный водоотлив осуществляют при помощи бадей или насосов.

Бадейный водоотлив. При использовании этого способа поступающую в забой воду переносными пневматическими насосами Н-1м, «Байкал» перекачивают в бадью, заполняя пустоты между кусками породы, и поднимают на поверхность. Во время бурения и заряжания шпуров, при возведении постоянной крепи воду из забоя выдают в бадьях без породы.

При оснащении ствола двумя подъемными установками производительность водоотлива бадьями будет равна сумме производительностей водоотлива каждой установки. Производительность водоотлива бадьями при хорошей организации подъема может достигать 20—25 м3/ч.

Для откачки воды из ствола применяют подвесные вертикальные и горизонтальные стационарные насосы. Водоотлив насосами можно осуществлять по трем основным схемам: одноступенчатой, двухступенчатой и многоступенчатой. При одноступенчатой схеме воду из забоя подвесным насосом по ставу труб откачивают непосредственно на поверхность земли. Насос подвешивают в стволе на двух канатах через блок в раме насоса. К подвесным канатам хомутами крепят став водоотливных труб. Наращивание става при опускании насоса в забой и демонтаж нескольких звеньев става перед взрывными работами осуществляют в устье ствола на нулевой раме. При откачке воды насос располагают на расстоянии 4-5 м от забоя. Всасывающее устройство (храпок) насоса опускают в приямок в забое, в котором собирается вода. Перед взрыванием шпуров насос поднимают на безопасную высоту (20-25 м).

Откачку воды по одноступенчатой схеме можно осуществлять только при условии, что глубина ствола не превышает высоту напора, которую может создать подвесной насос (практически это до 300-350 м).

При двухступенчатой схеме водоотлива воду из забоя перекачивают на высоту до 40 м переносными забойными насосами по шлангам в бак (обычно в бадью), откуда с помощью подвесного вертикального насоса откачивают на поверхность. Перекачнои бак вместимостью 2,5—3 м3 устанавливают на подвесном полке или натяжной раме или подвешивают вместе с вертикальным насосом на подвесных канатах. Схема двухступенчатого водоотлива имеет следующие преимущества по сравнению с одноступенчатой схемой: перекачнои насос с баком подвешены на безопасном расстоянии от забоя (до 40 м), вследствие чего устраняется необходимость его подъема перед взрыванием шпуров; легкие забойные насосы не загромождают рабочее пространство в забое и надежны в работе; перекачнои подвесной насос откачивает воду из бака с предварительным ее осветлением; включение и выключение перекачного насоса осуществляется автоматически в зависимости от уровня воды в баке. Область применения двухступенчатой схемы ограничивается напором перекачного насоса. Эту схему обычно используют в стволах глубиной до 300-350 м с насосами ППН-50-12м; НП-2.

В перекачных станциях устанавливают два насоса — рабочий и резервный.

Для автоматизации водоотлива на перекачных станциях устанавливают пусковую аппаратуру АВ-5; АВ-7, обеспечивающую поочередный пуск и остановку насосов в зависимости от уровня воды в водосборнике.

Водоулавливание. При строительстве стволов одновременно с водоотливом при помощи бадей или насосов необходимо применять водоулавливание, т.е. улавливание фильтрующейся воды через крепь ствола до поступления ее в забой.

В стволах с бетонной крепью фильтрация воды через нее зависит от ряда факторов, в том числе от качества бетона, качества укладки бетонной смеси за опалубку, наличия «холодных» швов и др. Приток фильтрующейся воды через крепь ствола иногда достигает 10 м3/ч и более. Эта вода падает вниз в виде капель и осложняет производство работ в забое. Интенсивность капежа достигает наибольшей величины у стен ствола, уменьшаясь к центру. По данным ВНИИОМШСа, примерно 65-80% воды, фильтрующейся через крепь, распределяется в виде капежа на расстоянии до 30 см от стен, 15% — на расстоянии 1,2 м и только около 5% воды стекает в центральной части ствола. Такое распределение стока воды по стволу позволяет эффективно улавливать ббльшую часть ее у стенок ствола.

Водоулавливание осуществляют при помощи водоулавливаю-щих колец, в которых собирается ббльшая часть просачивающейся через крепь воды. Из водоулавливающего кольца воду по трубам или шлангу перепускают в расположенную ниже перекачную станцию.

Водоулавливающее кольцо представляет собой металлический желоб ( 6.26, а) шириной 20-30 см, высотой 20—25 см, который по периметру крепят штырями к бетонной стенке ствола. Второй вариант конструкции водоулавливающего кольца показан на 6.26, б. В этом случае в крепи ствола прорубается штроба, в которую укладывают желоб из швеллера № 20-30 с приваренным к нему козырьком из листовой стали. Зазор между желобом и крепью уплотняют гидроизоляционным материалом. Для стока воды водоулавливающее кольцо устанавливают с уклоном 0,02-0,03 в сторону водоспускного отверстия, к которому приваривают сточную трубу.

Улавливание воды можно осуществлять также при помощи дренирования ее через фильтры устраиваемые в стенках ствола на уровне водоносных горизонтов. Для этого сквозь крепь бурят шпуры, в которые устанавливают водоспускные или забивные фильтры. Водозаборная часть фильтра перфорирована отверстиями. Диаметр отверстий зависит от крупности зерен породы и дебита водоносного горизонта, обычно его принимают равным двум-трем диаметрам зерен породы (песка). В мелкотрещииоватых рыхлых породах используют гравийные фильтры. Поступающую через фильтры воду по резиновым шлангам или металлическим трубам перепускают в водоулавливающие кольца или непосредственно в расположенные ниже перекачные станции.

Материал взят из книги: Шахтное и подземное строительство

2-е издание, переработанное и дополненное

Допущено Министерством образования Российской Федерации в качестве учебника для студентов высших учебных заведений, обучающихся по направлению подготовки бакалавров и магистров «Горное дело» и по специальности «Шахтное и подземное строительство» направления подготовки дипломированных специалистов

ИЗДАТЕЛЬСТВО АКАДЕМИИ ГОРНЫХ НАУК

БЛ. Картозия, Б.И. Федунец, М.Н. Шуплик, Ю.Н. Малышев,

В.И. Смирнов, В.Г. Лернер, Ю.П. Рахманинов, А.В. Корчак,

Рецензент —проф., д-р техн. наук Л.Г. Грабчак (зав. кафедрой «Горное дело и проведение горно-разведочных выработок» МГГА)

Технология строительства вертикальных стволов. Одним из первых этапов строительства некоторых подземных сооружений является возведение вертикальных стволов

Одним из первых этапов строительства некоторых подземных сооружений является возведение вертикальных стволов. Это канализационные и коммуникационные коллекторы, рабочие и вентиляционные шахты метрополитена, рабочие стволы при добыче полезных ископаемых. Вертикальная проходка не менее трудоемка, чем строительство горизонтальных выработок, а в ряде случаев и значительно сложнее. На сегодняшний день существует несколько основных способов разработки породы в вертикальных шахтах, но инженеры не оставляют попыток создать новые технологии, повышающие производительность и безопасность выполнения работ.

Наиболее распространенным методом строительства вертикальных стволов является буровзрывной способ, который в основном используется в горнодобывающей промышленности. Однако он малоприменим в городских условиях, где существует риск повреждения коммуникаций и домов от сейсмического воздействия. Решением этой проблемы могут стать стволопроходческие механизмы с рабочим органом типа фреза. Машина выполняет разработку породы, самостоятельно ее извлекает и устанавливает крепь. Присутствие людей необходимо только при монтаже и демонтаже механизма, в остальном механизм работает в автоматическом режиме. Главным недостатком такого способа является высокая стоимость данного механизма и ограничения по крепости разрабатываемых пород.

Эффективным решением в этом случае является технология Brokk, которая используется в подземном строительстве уже более 30 лет. Дистанционно управляемый робот выполняет разработку породы, отгружает ее в бадью, захватом монтирует тюбинги, бурит шпуры и отверстия под анкера, выполняет набрызг торкрет-бетона. Модельный ряд из восьми машин позволяет подобрать технику необходимых габаритов под любой диаметр ствола, а наличие электрического двигателя делает ее безопасной для работающих рядом специалистов.

Учитывая такую производительность, сегодня в Москве и Петербурге при строительстве вертикальных стволов в подавляющем большинстве случаев используется исключительно техника Brokk, позволяя строителям существенно сократить сроки и затраты на проходку.

ЗАКЛЮЧЕНИЕ

В период производственной практики с целью закрепления и углубления знаний, полученных при теоритическим обучении, были проведены следующие виды работ:

— ознакомление с мерами безопасности в Алматинском метрополитене при выполнении маркшейдерских работ;

— закреплены теоритические знания по устройству и проверки теодолита и нивелира;

— перед выполнением маркшейдерских работ были выполнены проверки и юстировки применяемых инструментов;

— в рамках производственной практики был совершен спуск в строящуюся часть Алматинского метрополитена ц целью наглядного изучения специфики маркшейдерских работ под землей;

— с целью примыкания к шахтным отвесам через два вертикальных ствола был проложен ттеодолитный ход;

— на теодолитном ходе было проведено геометрическое нивелирование из середины;

— с помощью длинномера ДА-2 была передана высотная отметка на подземный нивелирный ход;

— ознакомился с проходкой туннелей и ТПМК «Herrenknecht» и ТПК «КПЩ-12»;

Результат практики показал ответственную работу маркшейдеров, сложность конструкции метро и архитектурное мышление наших инженеров на высшем уровне.

Лекция 2. Строительство шахтных стволов обычным способом

Формы, сечения и конструкция крепи стволов

При выборе формы ствола необходимо учитывать следующее основные факторы: крепость, устойчивость и водоносность проходимых пород, срок службы и назначение ствола.

Определение поперечных размеров стволов шахт производят, графически учитывая габаритные размеры подъемных сосудов, лестничного отделения, трубопроводов и армировки, их расположение с соблюдением зазоров между оборудованием, расстрелами и крепью, регламентируемых ЕПБ.

Определив графически поперечное сечение стволов шахт в зависимости от габаритов и расположения оборудования и принятых зазоров необходимо произвести проверку сечения ствола на пропуск необходимого количества воздуха с учетом допускаемой скорости движения вентиляционной струи.

Диаметры поперечного сечения стволов в отечественной горно-добывающей промышленности принимают от 4 до 8 м и более с кратностью 0,5 м.

Стволы классифицируют по глубине их проведения:

1. неглубокие до 300м.

2. средней глубины 300…700 м.

3. глубокие более 700м.

Технологические схемы проходки стволов.

Проходка ствола включает три основных вида работ — выемку породы, возведение постоянной крепи и армирование ствола.

В зависимости от организации работ по выемке породы и способа крепления применяют следующие основные схемы проходки стволов: последовательную, параллельную и совмещенную.

При этом в зависимости от горно-геологических условий и вида постоянной крепи временную крепь демонтируют или оставляют. Для удобства последующей проходки горную массу от последнего взрыва не убирают и опорный венец сооружают на уровне поверхности отбитой породы.

Закончив крепление звена, приступают к выемке породы в следующем звене. Последовательная схема не обеспечивает высокой скорости проходки и в настоящее время применяется в основном при проходке устья ствола.

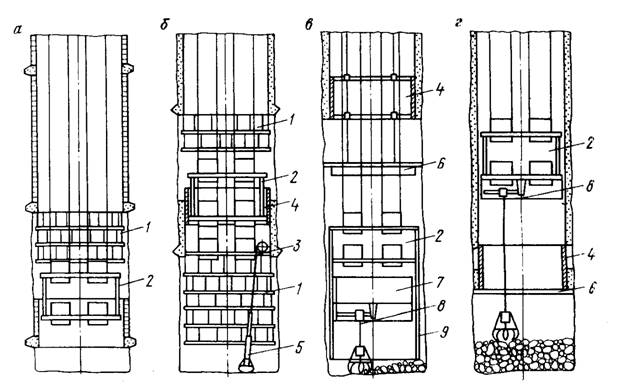

Рисунок 2. Схемы проходки стволов: а – последовательная; б – параллельная; в – параллельно-щитовая; г – совмещенная.

1 — временная крепь; 2 — проходческий подвесной полок; 3 — натяжной предохранительный полок; 4 — секционная опалубка; 5 — пневмогрузчик; 6 — опорный поддон опалубки; 7 — подвесной полок погрузочной машины; 8 — погрузочная машина; 9 — щит-оболочка.

При параллельной схеме(рис. 2, б) работы по выемке породы и возведению постоянной крепи совмещают во времени и ведут в двух смежных звеньях. В нижнем звене, отделяемом от верхнего прочным предохранительным полком, ведут работы по выемке породы и возведению временной крепи. В верхнем звене снизу вверх с подвесного проходческого полка возводят постоянную крепь.

Средняя скорость проходки по этой схеме в 1,5—1,8 раза выше, чем при последовательной. Ее применяют главным образом при проходке стволов большого диаметра и значительной глубины.

При параллельной схеме скорость проходки может быть увеличена, если вместо временной крепи применить металлический щит-оболочку (рис. 2, в).

В совмещенной схеме (рис..2, г) крепь (подвесная, тюбинговая или из монолитного бетона) устанавливается вслед за выемкой породы.

При возведении бетонной крепи опорный поддон опалубки устанавливают на высоте 1,5—2 м от забоя и работы ведут одновременно как в забое, так и на опалубке. Работы по возведению крепи упрощаются, если опалубку устанавливать на выровненную взорванную массу. В этом случае необходимость в поддоне отпадает. Уборку породы начинают из центральной части забоя после укладки быстротвердеющей бетонной смеси по всему периметру ствола на высоту около 1 м. Эта схема в настоящее время широко применяется, так как она обеспечивает довольно высокую среднюю скорость проходки (90—120 м/мес) и безопасность работ при простом оснащении ствола.

Стволы круглой формы поперечного сечения обычно армируют только после их проходки и возведения постоянной крепи на полную глубину. При креплении стволов деревянной подвесной крепью их армируют одновременно с возведением постоянной крепи; при венцовой крепи прогоны и расстрелы устанавливают при возведении крепи, навеску же проводников и устройство лестничных отделений производят по окончании крепления всего ствола.

Дата добавления: 2018-05-12 ; просмотров: 497 ;