Применение цинка и цинкосодержащего покрытия в строительстве

В сфере строительства цинк нашел свое широкое применение. Сегодня мы уже ее не можем себе представить как раньше могли обходиться без применения цинка. Оцинкованные материалы служат намного дольше, чем не оцинкованные. При этом на них не влияет агрессивная окружающая среда и такие материалы не подвержены коррозии.

Рассмотрим далее более подробно сферы применения цинка, его окиси и свойства металла.

Области применения цинка

Цинку выделяется отдельное место среди многих металлов промышленности. Он относится к числу молодых металлов.

Производить его стали в начале XIX века. Тогда объем производства составлял не более 900 тонн в год. Сегодня крупнейшими производителями цинка являются зарубежные страны (США, Канада, Австралия), на долю которых приходится 60 млн. тонн в год.

Итак, каково же применение цинка в промышленности?

О применении цинка расскажет это видео:

Основные сферы

Основными сферами применения цинка являются:

В случае легирования, вышеперечисленные свойства существенно улучшаются. Поэтому очень часто цинк используют во время изготовления сплавов на основе алюминия, меди, свинца и латуни.

У цинка есть несколько марок. В зависимости от них металл может использоваться:

Продукция из металла

С помощью напыления цинкосодержащих красок на самих строительных объектах обрабатываются сварные швы.

Использование в строительстве

На протяжении долгих лет цинк используется в строительстве для защиты железа от коррозии. Эта процедура получила название «оцинкование».

Роль оцинкования

Процессам коррозии подвержен практически весь строительный фонд. Если говорить в цифрах, то это примерно 75%. Зная это, конструкторы уже на этапе проектирования закладывают процедуру оцинковки или закупку уже готовых оцинкованных изделий.

К этому шагу производители пришли не сразу. Повышенные требования к качеству возникли после ряда обрушений строительных сооружений, причиной которых были некачественные крепежные изделия. Борьба с коррозий металлических конструкция давно стала вопросом государственной важности.

Сейчас количество выпускаемых оцинкованных изделий растет с каждым годом. При этом на каждый вид изделия есть ГОСты, ОСты или технические условия, в которых обязательно регламентируется оцинковка конкретных элементов.

На сегодняшний день ассортимент оцинкованных изделий порадует любого покупателя и производителя.

Технологии оцинкования

Существует несколько способов использования цинка на поверхности металла. И далее мы погорим о технологиях и методах оцинкования металлоконструкций, труб, метизов, деталей, профнастила и других изделий.

Горячий способ

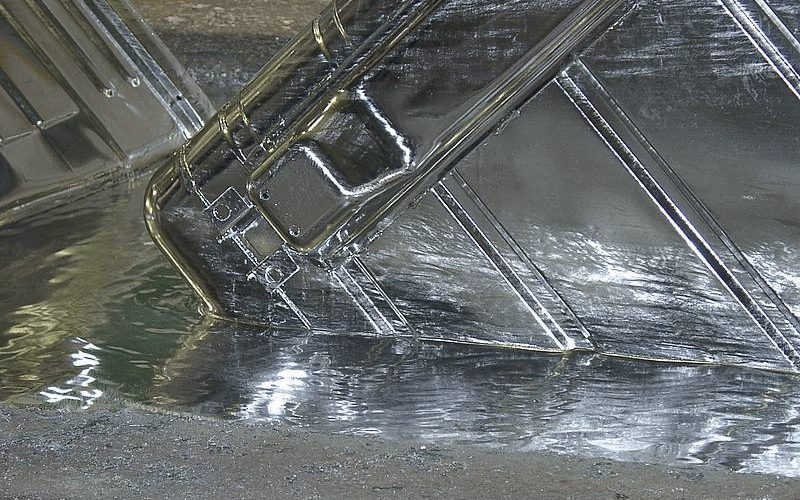

Суть горячего способа заключается в следующем: очищенное стальное изделие погружают в цинк, который представлен в виде расплавленного вещества. Между металлом и цинком происходит связь, которая приводит к формированию нескольких слоев. На характеристики покрытия (толщину и структуру) влияет состав расплавленного вещества.

У горячего способа цинкования металлов есть свои недостатки.

Горячим способом чаще всего обрабатывается стальная сетка, элементы строительных конструкция огромных размеров, а так же кровельные покрытия.

Про горячее цинкование расскажет это видео:

Гальванический способ

Способ применяется при необходимости достижения высокой гладкости поверхности. В результате электрохимического воздействия происходит фиксация цинка на поверхности. Здесь металл и цинк плотно сливаются друг с другом.

Суть гальванического способа состоит в следующем: металлическое изделие погружают в ванну с раствором электролита. Изделие подводят к источнику тока. В результате электролиза цинк ровно ложится на деталь. Такой способ обработки подходит для всех видов металла. В результате изделие получается очень блестящим. При этом блеск равномерно распределяется по всему объему.

На качество покрытия существенно влияет частота изделия. На нем не должно быть мелкого мусора и различных пленок, в противном случае оцинкование будет некачественным. За чистотой поверхности очень трудно уследить при производстве больших объемов. К положительным сторонам этого способа обработки относится идеально блестящая и ровная поверхность.

Термодиффузионный способ

За счет вращательного движения на изделие наносится оцинкованный слой. На выполнения одного полного цикла нанесения слоя требуется примерно три часа. Термодиффузионный способ в основном применяют для мелких метизов, таких как шурупы и шайбы. Так же этот способ применяется для сложных по форме деталей, для элементов с глухими отверстиями и для изделий с резьбой.

К самому эффективному способу обработки изделий относят термодиффузионное окрашивание. Способ обработки решает вопрос не только поверхностной коррозии, но внутренней. Термодиффузионный способ применяется для защиты арматуры в легких бетонов и железобетонных перекрытиях. Его используют для труб водоснабжения (как холодного, так и горячего).

Холодный способ

Этот вид обработки давно широко применяется. В результате холодной обработки изделие окрашивается цинкосодержащими веществами. Обработка изделий таким способом не требует от исполнителя профессиональных навыков. Так же не требуется дорогостоящего оборудования.

Но есть один минус этой обработки. Готовые оцинкованные изделия могут быть подвержены механическому влиянию. Холодное оцинкование часто применяют для оцинкования труб.

Процесс холодного цинкования рассмотрен в этом видеоролике:

Цинк в строительстве: особенности металла, его плюсы и минусы

Цинк давно зарекомендовал себя как важный химический элемент. Еще до нашей эры люди знали о нем многое и широко применяли в различных сферах. Свойства этого материала позволяют использовать цинк во многих отраслях и в быту. Материал с успехом применяют в химической промышленности, в машиностроении и в строительстве. Поэтому сегодня мы рассмотрим полезные свойства и характеристика металла цинка и сплавов на его основе, цену за кг, особенности использования, а также изготовления материала.

Что такое цинк

Понятие и особенности

Для начала вашему вниманию предлагается общая характеристика цинка. Этот продукт является не только необходимым производственным металлом, но и важным биологическим элементом. В любом живом организме он присутствует до 4 % от всех элементов.Самые богатые месторождения цинка это Боливия, Иран, Казахстан и Австралия. В нашей стране одним из крупных производителей считается предприятие ОАО «ГМК Дальполиметалл».

Если рассматривать цинк со стороны периодической системе Менделеева, то он относится к переходным металлам и имеет следующие характеристики:

Если рассматривать цинк со стороны простого вещества, то этот материал имеет следующие характеристики:

Цинк содержится в коре земли. Доля металла в ней не очень большая: всего 0,0076%.

Как единичного материала цинка не существует. Он входит в состав многих руд и минералов.

О роли цинка в нашей жизни расскажут специалист в этом видео:

Металлы-конкуренты

С цинком могут конкурировать только 4 металла: титан, алюминий, хром и медь. Описанные материалы имеют следующие характеристики:

Для строительных целей наиболее часто (кроме цинка) применяют и другие цветные металлы. К ним относятся: бронза, латунь, силумин, баббит, дюралюминий и несколько других.

Плюсы и минусы

Масса, механические, химические и физические свойства цинка, его основные характеристики будут рассмотрены нами ниже.

Свойства и характеристики

Итак, какими свойствами обладает цинк?

Физические

О том, как правильно плавить цинк, смотрите в видеоролике:

Химические

Химические свойства цинка:

Структура и состав

Цинк в природе состоит их трех стабильных изотопов (перечислим их: 64 Zn (48,6%), 66 Zn (26,9%) и 67 Zn (4,1%)) и нескольких радиоактивных. Самый важный из радиоактивных имеет полураспад равный 244 суткам.

Производство

Как говорилось, цинк не содержится в природе в чистом виде. Его в основном получают из полимерных руд. В этих рудах цинк присутствует в форме сульфида. С ним всегда идут сопутствующие металлы, перечисленные выше.

С помощью процесса обогащения селективной флотацией получают концентрат цинка. Параллельно этому процессу из полиметаллических руд выходят другие концентраты веществ. Например, свинцовые и медные.

Полученные цинковые концентраты обжигают в печи. В результате действия высоких температур цинк переходит из сульфидного состояния в оксидное. В процессе производства выделяется сернистый газ, который идет на производство серной кислоты. Чистый цинк получают из оксида цинка двумя способами: пирометаллургическим и электролитическим.

Области применения

Цинк, как элемент, содержится в достаточном количестве в земной коре и в водных ресурсах.

Половина всего производства цинка идет на выполнение функции «защита от коррозии». Благодаря свои свойством из цинка с успехом отливают ответственные детали (например, для самолетов). Цинк широко применяется совместно с медью и свинцом.

Цинк так же использует в виде порошка для осуществления ряда химико-технологических процессов.

О том, как снять цинк, вам поведает данное видео:

Цинк применение в строительстве

Конденсаторы для силовой электроники

Конденсаторы для повышения коэффициента мощности

Установки компенсации реактивной мощности 0.4кВ

Моторные и светотехнические конденсаторы

Несмотря на активные разработки новых материалов с хорошими эксплуатационными свойствами, долговечностью и доступной ценой, сталь в виде сортового, листового и трубного проката продолжает сохранять доминирующее положение на рынке строительных материалов. Причем, как в ближайшей, так и долгосрочной перспективе объемы потребления стали в строительной отрасли и народном хозяйстве в целом будут только возрастать, а использование альтернативных материалов по-прежнему оставаться локальным, не влияющим сколь значимо на общую конъюнктуру потребительского рынка.

В то же время сводные данные статистики по металлургической отрасли разных государств мира показывают, что мировая экономика ежегодно из-за естественных коррозионных процессов теряет более пятой части всего объема произведенной за этот период конструкционной углеродистой и легированной стали. И в этой связи вопросы защиты стальных изделий от коррозии рассматриваются, как приоритетные во всех отраслях народного хозяйства, в том числе и строительстве.

В строительной отрасли все негативные последствия коррозионных процессов стальных изделий и конструкций можно условно разделить на: пассивные, приводящие к необходимости дополнительных вложений на реновацию и потерям из-за нарушения функциональности и/или выхода из строя отдельных элементов систем и конструкций (трубопроводы инженерных систем, строительные конструкции, кровельные стальные покрытия и т.д.): активные, способные привести к нарушению целостности зданий/сооружений, обрушениям и человеческим жертвам (предварительно напряженные и ненапрягаемые железобетонные изделия и конструкционные армированные изделия из легких и ячеистых бетонов, закладные в связках конструкционных элементов в панельном домостроении и т.д.).

Теоретические аспекты коррозии стали

Рассматривая коррозионные процессы в стальных изделиях в их совокупности можно прийти к выводу, что определяющей в эксплуатационный период является не газовая коррозия, для интенсивного протекания которой необходимы высокая температура и повышенное давление, а различные виды «мокрой» коррозии, идущие по электролитическому механизму (сплошная, щелевая, питтинговая, межкристаллитная и т.д.). Причем для появления гальванической пары вовсе не обязательно иметь контакт двух металлов с разными электрохимическими потенциалами.

В стали микропары анод-катод образуются на границах раздела между перлитными, ферритными, цементитными зернами, включениями легирующих, сернистых, фосфористых элементов и т.д. В случае напряженного металла места концентрации напряжений на микро и макро дефектах структуры имеют более низкий электрохимический потенциал, интенсивно растворяются, что вызывает образование микротрещин, язв, причем зона метала возле вершины микротрещин насыщается диффузионным водородом, что существенно снижает прочность и может вызвать разрушение.

Отчасти решает проблему электрохимической коррозии метод катодной защиты, впервые описанный англичанином Гемфри Дэви в 1824 году. Сталь покрывается металлом, имеющим более низкий электрохимический потенциал, благодаря чему коррозирует именно покрытие, а продукты его окисления выполняют роль барьера, препятствуя проникновению влаги на поверхность и в структуру стали. По возрастанию электрохимического потенциала наиболее часто используемые сегодня металлы и сплавы расположены в ряду Магний-Цинк-Алюминий-Кадмий-Сталь-Чугун-Свинец-Олово-Никель-Медь-Латунь-Бронза-Медно-никелевые сплавы-Монель-Серебро.

Технологии нанесения цинковых покрытий

Сегодня выделяют пять основных способов нанесения цинковых покрытий на поверхность стальных изделий:

Здесь следует отметить, что гальванопластика используется преимущественно для декоративно-защитных покрытий мелких деталей и в строительстве практически не нашла применения из-за малых толщин покрытия, его пористости и дороговизны процесса, а холодное оцинкование протекторными красками с содержанием цинка более 90% применяется в качествен дополнительной обработки сварных соединений и закладных непосредственно на строительных объектах. Причем качество защиты поверхности металла во многом определяется числом слоев покрытия, направлением нанесения, качеством предварительной обработки поверхности. Покрытие нуждается в регулярном (5-7 лет) обновлении и его долговечность не превышает 25-30 лет.

Использование способов оцинкования в строительстве

В большинстве случаев трубопрокат и листовой прокат, в том числе профилированный для кровельных покрытий обрабатывается способом непрерывного горячего оцинкования. Аналогично наносится защитное цинковое покрытие на стальную проволоку, готовые стальные сетки, элементы крупногабаритных строительных конструкций. Технология горячего оцинкования позволяет наносить покрытия в потоке металлопроката, является высокопроизводительной, сравнительно недорогой и наиболее используемой сегодня в промышленности. Однако слой наносимого цинка остается пористым, неустойчивым к механическим повреждениям и образует на поверхности наплывы, не всегда допустимые по технологии. Кроме того, поверхность стальных изделий для горячего оцинкования очищают, протравливают, обезжиривают и т.д., что не только удорожает процесс, но и требует габаритного вспомогательного оборудования и значительных трудозатрат.

К перспективным для строительства относится способ газотермического (или электротермического) напыления. Цинковая проволока или цинковый порошок переводятся в газообразное состояние нагревом электрической дугой или пламенем газовой горелки и распыляются на поверхности принудительным воздушным потоком. Установки для напыления мобильны и используются непосредственно на строительных объектах для оцинкования закладных в строительных панелях, мест сварки трубопроводов, металлоконструкций и т.д. К недостаткам способа относят необходимость нанесения многослойных покрытий, подготовку поверхности под напыление, вредность работ, пористость получаемого покрытия и малую устойчивость к внешним и внутренним механическим воздействиям.

Термодиффузионное оцинкование решает проблемы не только поверхностной, но и внутрикристаллической коррозии и сегодня рассматривается, как наиболее эффективный способ защиты арматуры и закладных в панелях и перекрытиях из железобетона, легких и ячеистых бетонов (СНиП 2.03.11-85 Защита строительных конструкций от коррозии), а также труб горячего и холодного водоснабжения и отопления в инженерных системах. Термодиффузионное оцинкование регламентировано ГОСТ Р 9.316 и выполняют его в специальных камерах, где мелкофракционный цинковый порошок использукется для формирования диффузионной смеси, при температурах 400-470oС проникающей в структуру стали на треть от толщины покрытия. Коррозионная устойчивость такого покрытия в 5 раз выше, чем у гальванопластикового и в 2 раза – чем у покрытия, полученного способом горячего оцинкования.

Согласно СНиП 2.03.11-85 (заменяет действующий ранее СН 206—62 «Временные Указания по антикоррозийной защите стальных закладных деталей и сварных соединений в крупнопанельных зданиях») термодиффузионному покрытию с высокой плотности нужно подвергать закладные детали в конструкционных элементах зданий из тяжелых, легких и ячеистых бетонов, а все сварные швы обрабатывать способом газотермического напыления непосредственно на строительных объектах, усиливая защиту нанесением протекторных слоев цинконаполненными красками.