Реферат: Отчет по первой производственной (строительной) практике на муниципальном предприятии «Зеленхоз»

| Название: Отчет по первой производственной (строительной) практике на муниципальном предприятии «Зеленхоз» Раздел: Рефераты по технологии Тип: реферат Добавлен 10:37:30 29 июня 2005 Похожие работы Просмотров: 42106 Комментариев: 18 Оценило: 16 человек Средний балл: 4.1 Оценка: 4 Скачать |

| ОТЧЕТ ПО ПЕРВОЙ ПРОИЗВОДСТВЕННОЙ(строительной) ПРАКТИКЕ |

ВУЗ: Волгоградский Архитектурно-строительный университет.

кафедра: экологического строительства и городского

хозяйства

проект сдавался 2003г.

Оценка 5

Препод: Корастелева Н.В.

Архитектурно-строительная характеристика объекта строительства. 5

Основные сведения об организации строительства. 6

Методы производства работ. 7

Производственная практика является составной частью учебного процесса и имеет целью подготовить специалистов инженеров-строителей. Продолжительность производственной практики составляет четыре недели. Студенты направляются на объекты промышленного, гражданского и сельского строительства, согласно заключенным договорам.

Данная практика ставит перед собой следующие задачи:

— углубить и закрепить теоретические знания;

— приобрести рабочие навыки по рабочим строительным специальным процессам;

— ознакомить студентов с передовыми методами труда, строительной техникой;

— изучить производственный процесс строительной организации в целом.

Я проходил практику на муниципальном предприятии «Зеленхоз».

Основными задачами МП «Зеленхоз» являются:

— текущее содержание объектов внешнего благоустройства, реконструкция, капитальный ремонт и новое строительство объектов озеленения в г. Волгограде и Волгоградской области на основании заключенных договоров с владельцами и заказчиками объектов зеленых насаждений и нового строительства;

— выращивание цветочной продукции для озеленения объектов города и удовлетворения потребностей населения в срезе цветов и посадочном материале;

— изготовление и реализация продукции товаров народного потребления;

— оказание услуг предприятиям и населению.

МП «Зеленхоз» имеет в своем составе службы эксплуатации №1и №2, ремонтно-строительную службу, службу по выращиванию цветочной продукции для озеленения объектов города, автотранспортный цех.

В настоящее время на предприятии проходит реконструкция производственных зданий, теплиц службы цветоводства и котельной, обеспечивающей подачу тепла в теплицы службы цветоводства. Именно на этом участке я и проходил производственную практику.

Производственные здания службы цветоводства нуждались во внутренней отделке. Я, под руководством опытного штукатура, обучался азам штукатурного дела.

Архитектурно-строительная характеристика объекта строительства

Здание состоит из множества помещений различного назначения. Здание выложено из красного кирпича и состоит из трех секций, несоединенных между собой. Здание состоит из одного этажа и в плане представляет собой длинный вытянутый прямоугольник. В состав здания входит: склад готовой продукции, прессовочный цех с емкостями для замеса глины, цех декоративного искусства, цех обжига керамической продукции, кабинет администрации, раздевалка и два раздельных санитарных узла.

При моем непосредственном участии была проведено оштукатуривание и покраска стен цехов.

Основные сведения об организации строительства.

Материалы, необходимые для проведения ремонта и реконструкции поставляются строительной фирмой «Ком Дор Строй». Водой данный объект обеспечен, так как здание подключено к централизованной водопроводной сети, а электроэнергией обеспечен через электросеть, соседствующей со зданием областной больницы.

Материалы складируются прямо на объекте или привозятся непосредственно перед началом работ. Складируемые на объекте материалы (мешки с цементом, банки с краской, силикатная масса, шпатлевка и т.п.) запираются в конце рабочего дня и опечатываются.

Из временных сооружений имеются строительные леса небольшой высоты (столик подмостки, столик-козелок).

Методы производства работ.

Я принимал участие в ремонте помещений гончарного цеха. Под руководством опытного штукатура, мной проводились работы по оштукатуриванию помещений, а также малярные работы. Отделочные работы один из важнейших процессов в строительстве здания. Они являются одними из самых трудоемких и материалоемких процессов. Сначала мы занимались тем, что отдирали от стен с помощью шпателей и мастерков старую штукатурку. Кирпичной стене для более простого наложения новой штукатурки придали шероховатость с помощью кирки; срубили отдельные выступы и наплывы раствора; очистили от жировой битумных, масляных и других пятен (с помощью насечки, а весьма загрязненные поверхности с одновременным приданием им шероховатости – пескоструйным аппаратом). После насечки и другой обработки мы очистили поверхность от пыли сжатым воздухом и промыли. Для получения ровной штукатурки поверхность провешивают с последующим устройством маяков. Стены провешивают при помощи отвеса, ватерпаса или рейки с уровнем, потолки — провешивают при помощи ватерпаса или рейки с уровнем.

Мы начали провешивание стен с забивки в одном из верхних углов первого гвоздя до уровня последнего слоя грунта. Затем по уровню забили второй гвоздь в нижнем углу. В такой же последовательности забили гвозди с другой стороны. По этим гвоздям последовательно натянули шнур по всем направлениям и забили дополнительные гвозди. По гвоздям заподлицо с ними устроили растворные марки.

По маркам устроили растворные маяки. Для этого по марке установили правило и прикрепили его к стене при помощи упругих лапок скоб и костылей с клиньями. Зазор между стеной и правилом заполнили штукатурным раствором.

Затем мы занимались оштукатуриванием очищенной поверхности стен. Раствор изготовляли на основе одного вяжущего, заполнителей (речной песок; продукты помола известняка) и добавок, затворенных на воде.

Оштукатуривание помещения мы выполняли в следующей последовательности: в начале оштукатурили потолки и верхние части стен; затем вытянули карнизы, падуги и другие тяги. Разделали потолочные лузги; накрыли и затерли потолки и верхние части стен; отштукатурили верхние части оконных проемов и низ стен, оконных и дверных проемов; разделали усенки и лузги; накрыли и затерли низ стен и проемов.

На поверхность раствор набрасывали и размазывали вручную. Набрасывали раствор с помощью ковша, а намазывали с помощью лопатки с сокола.

Наносили штукатурные слои на поверхность в определенной последовательности и с определенными интервалами. Каждый последующий слой мы наносили через 2-6 часов. Перед нанесением первого слоя – обрызга – поверхности были подготовлены соответствующим образом, а поверхности из каменных материалов кроме того, и смочены водой.

Обрызг наносили сплошным ровным слоем и не разравнивали. Только в том случае, когда отдельные участки обрызга выступали из общей плоскости намета, их снимали.

Грунт наносили на обрызг в один или более слоев с указанными интервалами. Каждый слой грунта разравнивают. Особенно тщательно разравнивали последний слой, т.к. на него легче было наносить накрывку. Раствор для накрывки приготавливаю на мелком песке и такого же состава, как для грунта. На смоченный водой грунт мы набрасывали раствор и тщательно разравнивали полутерками. После разравнивания раствор затирали деревянными терками.

Контроль качества и приемка штукатурки.

Качество штукатурки устанавливается путем её внешнего осмотра и соответствующего обмера. При необходимости отдельные участки штукатурки могут быть вскрыты.

Штукатурка должна быть прочно связана с поверхностью и не отслаиваться от неё. Нельзя допускать появления трещин, бугорков, раковин, дутиков, пятин, и грубо шероховатой поверхности.

Основные допустимые отклонения выполненной штукатурки от проектных размеров следующие: неровности (просветы) на штукатурке (при прикладывании двухметровой рейки) не должны превышать: 5 мм — при простой, 3 мм — при улучшенной и 2 мм — при высококачественной штукатурке;

отклонение оштукатуренной поверхности от вертикали (на всю высоту помещения) не должно превышать: 15 мм для простой, 10 мм для улучшенной и 5 мм для высококачественной штукатурки; то же, от горизонтали, соответственно: 15, 10 и 7 мм;

отклонение лузг, усенков, откосов, пилястр и других элементов от вертикали и горизонтали на весь элемент не должно превышать: 10 мм для простой, 5 мм для улучшенной и 3 мм для высококачественной штукатурки;

отклонение тяг от прямой линии в пределах между углами или пересечениями не должно превышать: 6 мм для простой, 3 мм для улучшенной и 2 мм для высококачественной штукатурки.

Качество специальных видов штукатурки (гидроизоляционной, рентгенозащитной, кислотоупорной, звукопоглощающей) контролируют в соответствии со специальными техническими условиями.

В процессе прохождения летней производственной практики я получил знания о производстве строительных работ, смог участвовать в процессе выполнения работ, ознакомился с принципами организации строительных работ, источниками обеспечения строительства материалами, изделиями, энергетическими ресурсам и т.д. Получил практические навыки по строительной профессии.

Достоинством практики является возможность закрепить теоретические знания, и овладеть рабочей специальностью.

Министерство образования Российской Федерации

Волгоградская архитектурно-строительная академия

Кафедра «Экологического строительства и городского хозяйство»

Отчет по практике: Строительные и монтажные работы

| Название: Строительные и монтажные работы Раздел: Рефераты по строительству Тип: отчет по практике Добавлен 02:43:11 30 мая 2010 Похожие работы Просмотров: 528 Комментариев: 11 Оценило: 4 человек Средний балл: 5 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Вид листа | Длина, мм | Ширина, мм | Толщина, мм |

| Стандартный | 2500 | 1200 | 10,12 |

| Малоформатный | 1500 | 1000 | 10,12 |

По согласованию могут поставляться листы других размеров.

Гипсоволокнистые листы технологичны в работе: легко режутся, пилятся, строгаются, обладают хорошей гвоздимостью.

Оптимальные размеры и небольшой вес малоформатного листа позволяют одному человеку легко его транспортировать (например, перевозить на багажнике легкового автомобиля или переносить по узким лестницам) и монтировать.

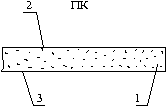

Поставляются гипсоволокнистые листы с прямой продольной кромкой (ПК).

| 1. Боковая кромка листа 2. Лицевая сторона 3. Тыльная сторона |

2. Основные технические параметры гипсоволокнистых листов приведены в таблице 2.

| Влажность, % | не более 1,0 |

| Масса 1 мІ, кг где s — номинальная толщина листа в миллиметрах | не менее 1,08s и не более 1,25s |

| Плотность, кг/мі | не более 1250 |

| Теплопроводность (при плотности от 1000 до 1200 кг/мі), Вт/м °С | от 0,22 до 0,36 |

| Коэффициент теплоусвоения, Вт/мІ °С | не более 6,2 |

| Прочность при изгибе, МПа | не менее 5,5 |

| Прочность на сжатие, МПа | не менее 10 |

| Твердость по Бринелю, МПа | не менее 22 |

3. Гипсоволокнистые листы отвечают высоким требованиям по противопожарной защите. В таблице 3 приведены пожарно-технические характеристики в соответствии со СНиП 21-01-97 «Пожарная безопасность зданий и сооружений».

| Характеристика | ГВЛ | ГВЛВ |

| группа горючести по ГОСТ 30244-94 | Г1 | |

| группа воспламеняемости ГОСТ 30402-96 | В1 | |

| группа дымообразующей способности по ГОСТ 12.1.044-89 | Д1 | |

| группа токсичности по ГОСТ 12.1.044-89 | Т1 | |

Маркировка листов, которая производится на тыльной стороне каждого листа, содержит:

— товарный знак или наименование предприятия-изготовителя;

— условное обозначение листа;

— дату и время изготовления;

Условное обозначение гипсоволокнистых листов состоит из:

— аббревиатуры наименования листов — ГВЛ (ГВЛВ);

— обозначения группы листов — А, Б, в зависимости от вида и точности изготовления;

— обозначения типа продольной кромки — ПК;

— цифр, обозначающих номинальную длину, ширину и толщину листа в миллиметрах; — обозначение стандарта.

Пример условного обозначения гипсоволокнистых листов группы А с прямой кромкой, длиной 2500 мм, шириной 1200 мм и толщиной 10 мм: ГВЛ-А-ПК-2500 х 1200 х 12 ТУ 5742-004-03515377-97.

Транспортировка и хранение

Пакеты перевозятся всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта. При перевозке в открытых железнодорожных и автомобильных транспортных средствах транспортные пакеты должны быть защищены от увлажнения.

Листы транспортируют пакетами, сформированными из листов одного вида, типа кромок и размеров с использованием поддонов или прокладок. Прокладки укладываются через равные расстояния порядка 0,5-0,8 м, расстояние от торца до первой прокладки не более 0,25 м.

Пакеты укладываются в штабели в соответствии с правилами техники безопасности. Прокладки между пакетами по высоте штабеля должны быть расположены в одной плоскости. Общая высота штабеля не должна превышать 3,5 м.

Хранить ГВЛ следует в помещениях с сухим или нормальным температурно-влажностным режимом.

Предприятие-изготовитель гарантирует соответствие качества листов техническим условиям при соблюдении потребителем условий транспортировки и хранения. Срок хранения листов — один год с момента изготовления.

2. Включение в строительную бригаду в качестве разнорабочего, наблюдение за технологией монтажа гипсокартона

Существует несколько способов крепления гипсокартона (гипсокартонного листа).

Все зависит от качества поверхности, которую нужно закрыть гипсокартоном.

1. Клеевой способ крепления.

Для крепежа на стены используют гипсовый клей типа «Кнауф Перлфикс». Его наносят по периметру листа каплями, расстояние между которыми должно составлять приблизительно 25 см, а также вдоль середины листа с расстоянием около 35 см.

Но если стены не отличаются идеальной поверхностью (слишком неровные), то перед креплением основного листа необходимо сначала закрепить своеобразные «маяки».

Сначала по периметру всего помещения на полу и потолке крепятся горизонтальные полосы из гипсокартона шириной 10 см (при креплении этих полос обязательно используйте отвес, иначе вы просто создадите еще одну кривую стену).

Затем к этим горизонтальным полосам крепятся вертикальные (расстояние между ними должно составлять около 60 см). И уже на эту сетку клеятся основные листы.

2. Каркасный способ крепления.

Например, угловые перфорированные профили помогут выровнять углы и защитят гипсокартонные листы от механических повреждений. Существуют также специальные потолочные профили.

Каркасная основа позволит создать и всевозможные гнутые поверхности. Для этих целей, как правило, используются гипсокартонные листы шириной не более 600 мм. При использовании стандартного гипсокартона (12,5 мм) радиус сгибания будет достигать 1 м.

Помните, что при уменьшении толщины гипсокартона способность гнуться уменьшается!

Монтируются такие гнутые листы на специальных изогнутых металлических профилях с помощью специальных крепежных средств (дюбели, шурупы и т. д.).

3. Включение в строительные работы по монтажу гипсокартона

Монтаж перегородок из гипсокартона

Перегородка из гипсокартона представляет собой каркас (чаще всего из металлических профилей), обшитый с двух сторон листами гипсокартона. Часто между ними укладываются различные тепло- и звукоизолирующие материалы. Обычно это бывает пенополистирол или минераловатные плиты. Здесь же, если это требуется, оставляется место для коммуникативных систем.

Возведение перегородки начинается с установления каркаса. Он может быть металлическим или деревянным. Наиболее лучшим является первый вариант. Металл гораздо долговечнее дерева, да и специально предусмотренная для такого рода конструкций система крепежа значительно упростит работу. Металлический каркас состоит из профилей различной направленности: несущих, основных, угловых. Начать надо с разметки места, где будет возводиться перегородка. Сначала это делается на полу, а затем, с помощью отвеса, делается её зеркальное отображение на потолке. Правильный расчет значительно упростит крепление направляющих и пристенных стоечных профилей. Они крепятся с помощью дюбелей на расстоянии друг от друга не более 1 м. Далее крепятся стоечные профили (шаг — 60 см).

Затем происходит обшивка каркаса гипсокартоном. Гипсокартонные листы крепятся к каркасу саморезами (частота — 250 мм). Идти надо от угла, по двум взаимно перпендикулярным направлениям. Верх и низ гипсокартонного листа крепится непосредственно к направляющим профилям на потолке и полу. Следует внимательно следить за тем, чтобы шурупы входили в специальные отверстия профилей под прямым углом и не менее, чем на 10 мм. Их головки должны быть вдавлены в гипсокартон и зашпаклеваны, иначе окончательная поверхность будет испорчена частыми «бугорками».

Места стыков гипсокартонных листов обрабатываются в зависимости от вида кромки. Если она с прямолинейным утоньшением, то такой лист лучше использовать для внутренних слоев многослойных перегородок. Для заделки швов и таких листов по торцу надо снять фаску под углом 45° толщиной в одну треть листа. В этом случае надо применять помимо шпаклевки специальную армирующую ленту (при использовании этой ленты обычно используют шпаклевку «Фугенфюллер»). Если же продольная кромка закруглена, то можно обойтись без армирующей ленты, хватит просто слоя шпаклевки (здесь используют шпаклевку «Унифлот»). Все шпаклевки, предназначенные для гипсокартона, имеют, как правило, в своем составе гипс.

Если перегородка возводится в помещении с повышенной влажностью, то необходимо использовать соответствующий влагостойкий гипсокартон.

Вес перегородки составляет 25 кг на 1 м2, но благодаря прочности металлического каркаса, она способна держать дополнительный вес (навесные элементы и т. д.) до 6 кг на 1 м2.

Перегородки из гипсокартона облицовываются как любые другие стены. На их поверхности можно поклеить обои, положить плитку или просто покрасить.

Монтаж потолков из гипсокартона

Современные технологии позволяют творить чудеса с потолком и в типовой квартире наших дней. Многоуровневые потолки, различные своды и изгибы — всё это можно создавать с помощью гипсокартона. Гипсокартонный потолок может быть представлен и в классическом варианте. Отличаться от остальных он будет идеально ровной поверхностью и повышенной устойчивостью к образованию трещин. К тому же потолок из гипсокартона сможет выправить все перепады, которые зачастую бывают очень велики.

Существует ряд рекомендаций по использованию гипсокартона. Во-первых, перед началом работ не надо ставить гипсокартонные листы на ребро, так как это может стать причиной их деформации. Лучше сложить их плашмя друг на друга. Во-вторых, для создания гипсокартонного потолка лучше использовать влагостойкий гипсокартон. Это связано с тем, что после монтажа самого потолка последует ряд малярных и штукатурных работ, т. е. процессов, связанных с большой влажностью. Если в процессе работы гипсокартон вберет в себя большое количество влаги, то при высыхании он может начать деформироваться. Но если потолок будет содержать большое количество изгибов (своды, арки и т. п.), то следует воспользоваться невлагостойким гипсокартоном, т. к. он лучше гнется. В-третьих, при монтаже надо обратить особое внимание на технические характеристики подвесной системы. Она должна быть разработана с расчетом на нагрузку не менее 14 кг/м2.

Монтаж потолка (будь то просто ровный потолок или многоуровневый) начинают с разметки нулевого уровня. Затем, если это просто ровный потолок, производится крепление каркаса из профилей и непосредственный монтаж гипсокартона. Гипсокартон обычно кладут в два слоя в шахматном порядке. Это обеспечивают ещё большую защиту от появления трещин. После этого швы между гипсокартонными листами заполняют специальной шпаклевкой «унифлот». Поверх швов приклеивают серпянку, а затем грунтуют и шпаклюют их. Затем обычно потолок покрывают воднодисперсионной краской и надолго забывают вообще о проблеме трещин и падающей штукатурке.

Помимо своей сугубо прагматической функции выравнивания перепадов, подвесные гипсокартонные потолки выполняют и эстетическую функцию. В такой потолок могут быть вмонтированы различные светильники, которые могут выполнять функцию зонирования помещения.

К тому же выравнивание потолка при помощи гипсокартона дает сравнительно небольшие потери в высоте потолка, что при наших и без того не очень высоких квартирах очень важно. Ещё один несомненный плюс такого потолка — это его способность к регулированию влажности в помещении. При избыточном содержании влаги в воздухе гипсокартон, благодаря своим абсорбирующим свойствам, будет её впитывать, а при недостаточной влажности — отдавать.

Технология устройства «плавающих» полов из ГВЛ на керамзитовом песке

Полы из гипсоволокнистых листов применяются в жилых, офисных и административных помещениях с нормальной нагрузкой, для формирования ровного основания, а также улучшения тепло- и звукоизоляционных качеств пола. Поверхность предназначена под последующее любое покрытие, например, паркет, облицовка плиткой и т.п.

· Вес 1 кв. м — более 25 кг

· Минимальная толщина конструкции — около 45 мм.

· Теплопроводность стяжки, Вт/м2град: 0,22 — 0,41.

· Индекс снижения воздушного шума, дБ: на 2 — 4.

· Индекс снижения ударного шума, дБ: на 18 — 22.

Устройство оснований сухих сборных полов из ГВЛ

Основания сухих сборных полов могут монтироваться в два и более слоев из стандартных и малоформатных листов ГВЛ по:

· ровному жесткому несущему основанию;

· выравнивающему слою (по «сухой» стяжке»);

Устройство основания пола начинается с укладки на очищенное несущее основание разделительного слоя, который выполняет функцию паро- и гидроизоляции (полиэтиленовая пленка).

По периметру помещения устанавливается кромочная лента из базальтовых теплоизоляционных плит, которая служит компенсационной прокладкой между краем сборного основания и ограждающими конструкциями.

Неровное несущее основание выравнивается при помощи сухой засыпки или регулируемых лаг.

В сухих основаниях пола по регулируемым лагам лист из ГВЛ используется в качестве верхнего слоя, прочно связанного с фанерной подосновой.

В качестве сухой засыпки используется керамзитовый песок, отвечающие следующим требованиям:

· влажность — не более 1%;

· насыпная плотность — не менее 500 кг/м3;

· прочность при сжатии в цилиндре — не менее 2,5 МПа;

· гранулометрический состав засыпки 0-5 мм.

Минимальная толщина выравнивающего слоя из сухой засыпки — 20 мм. При толщине более 100 мм на засыпку укладываются три слоя гипсоволокнистых листов.

Для сохранения целостности спланированной поверхности засыпки укладка сборного основания пола ведется от дверного проема. При укладке с противоположной стороны устраиваются «островки» для передвижения.

Перед укладкой первого ряда фальцы элементов, примыкающих к стенам, обрезаются.

Элементы пола укладываются последовательно. Остатком от последнего элемента ряда начинается укладка последующего (без отходов). Смещение швов должно составлять не менее 250 мм. Образование крестообразных швов недопустимо.

При укладке фальцы промазываются клеем и скрепляются при помощи специальных шурупов. При необходимости образовавшиеся стыки и места крепления шурупами обрабатываются шпаклевкой «Фугенфюллер ГВ».

Листы первого слоя укладывается с зазором в стыках не более 1 мм. Укладка листов второго слоя делается с минимальным зазором в стыках, таким образом, чтобы они своей плоскостью накрывали стыки листов первого слоя. Разбежка стыков должна составлять не менее 250 мм. Крепление листов первого и второго слоев осуществляется при помощи клея и специальных шурупов по мере укладки листов второго слоя. Стыки листов и места крепления шурупами при необходимости заполняются шпаклёвкой «Фугенфюллер ГВ».

Сборные основания полов (сборные полы) из ГВЛ предназначены для формирования ровного основания под покрытие, а также для увеличения тепло- и звукоизоляции перекрытия. Сборные полы из гипсоволокнистых листов используются в жилых, гражданских и промышленных зданиях с сухим и нормальным влажностным режимом по СНиП II-3-79, в условиях малых и средних механических воздействий по СНиП 2.03.13-88. В помещениях с повышенной влажностью (ванные комнаты) допускается применение сборных полов из ГВЛВ при условии устройства гидроизоляции.

Преимущества сборных полов из ГВЛ:

· обеспечивают высокую скорость монтажа;

· снижение нагрузки на несущие конструкции

Состоят сборные полы из ГВЛ из следующих основных элементов:

· разделительный слой, представляющий собой полиэтиленовую пленку в случае бетонного несущего основания или специальную (битумированную, парафинированную) бумагу в случае деревянного основания;

· кромочная лента толщиной 10-15 мм из базальтовых теплозвукоизоляционных плит служит защитой от образования звуковых мостиков между сборным полом и ограждающими конструкциями;

· выравнивающий или изолирующий слой. Представляет собой сухую засыпку с влажностью не более 1% (керамзитовый песок). Номинальная толщина слоя сухой засыпки 20-50 мм;

· сборное основание (стяжка) пола, которое состоит из двух слоев гипсоволокнистых листов размером 2500х1200х10(12) мм. Наружная поверхность верхних листов является основанием для лицевого покрытия (паркет, линолеум, плитка, ковролин и др.)

· клей между первым и вторым слоем гипсоволокнистых листов (дисперсия поливинилацетатная ТУ 2241-027-0020-3521-96 или УБ Клебер F 145)

· специальные шурупы для ГВЛ, предназначенные для надежной фиксации склеенных гипсоволокнистых листов.

Технические характеристики сборного основания полов из ГВЛ

| Характеристика | Значение |

| Толщина сборного основания, мм | 20; 24 |

| Масса 1 кв.м сборного основания, кг | 24; 28 |

| Теплопроводность стяжки, Вт/мoК | 0,22-0,36 |

| Коэффициент теплоусвоения, Вт/м2oК | Не более 6,2 |

| Индекс снижения ударного шума, дБ | 18-2 |

| Увеличение индекса изоляции воздушного | На 2-4 |

| Возможность ходить по полу | Сразу после высыхания клея |

Порядок работ по устройству сборного пола

При проектировании и устройстве полов следует руководствоваться СНиП 2.03.13.-88 «Полы». Устройство сборного пола должно производиться после окончания всех строительно-монтажных, электротехнических, санитарно-технических работ. Работы по испытанию систем водоснабжения и отопления должны быть закончены.

Толщина изолирующего слоя рассчитывается в соответствии с требованиями СНиП II-12-77 «Защита от шума. Нормы проектирования», конструктивными условиями, но составлять не менее 20 мм.

Устройство сборного основания пола необходимо размещать выше уровня отмостки здания и зоны опасного капиллярного поднятия грунтовых вод.

До начала устройства сборного пола произвести очистку перекрытий от мусора. Зазоры между плитами, а также места примыкания перекрытий к стенам и перегородкам заделать бетоном или цементным раствором марки не ниже М 100.

Устройство сборного пола:

· раскрой и заготовка листов ГВЛ по размеру помещения, с учетом зазоров по периметру сборного пола;

· разметка уровня сборного пола;

· укладка на бетонное основание полиэтиленовой пленки толщиной — 0,2 мм с нахлестом соседних полотнищ не менее 200мм. Край пленки по стене должен быть уложен выше уровня сборного пола. При деревянном основании вместо пленки используется битумированная или парафинированная бумага, уложенная без нахлеста на стену;

· крепление кромочной ленты по периметру ограждающих конструкций, примыкающих к сборному полу;

· укладка и выравнивание слоя сухой засыпки производится рейкой по выставленным с помощью уровня профилем, начиная от стены, противоположной входу. При толщине более 50 мм и в местах примыкания к монолитному полу засыпку уплотнить;

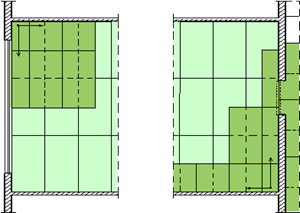

· укладка первого слоя листов с зазором между листами не более 1 мм. Для сохранения поверхности засыпки монтаж ведется от стены с дверным проемом (рис.1). При монтаже с противоположной стороны (рис.2) на засыпке необходимо устроить «дорожку» для передвижения из листов ГВЛ.

· нанесение клея сплошным слоем производить последовательно под каждый лист второго слоя, не допуская пропусков;

· укладка листов второго слоя с минимальным зазором, так чтобы плоскости листов перекрывали крестообразные стыки первого слоя. Разбежка стыков при этом должна быть не менее 250 мм;

· крепление каждого листа второго слоя специальными шурупами длиной не менее 19 мм при толщине листов 10 мм и длиной не менее 23 мм при толщине листов 12 мм;

· заделка стыков и мест установки шурупов шпаклевкой;

· удаление выступающей части кромочной ленты и полиэтиленовой пленки.

Требования при производстве работ

· конструкция сборного пола не должна иметь уклонов;

· если толщина засыпки составляет более 100 мм, под стяжку из ГВЛ уложить дополнительный слой гипсоволокнистых листов;

· в дверных проемах производить сквозную укладку листов;

· при устройстве полов во влажном помещении (ванные, кухни) в местах сопряжения пола со стенами уложить уплотнительную ленту «Флехендихтбанд», а поверхность пола покрыть гидроизоляцией «Флехендихт».

| Поз. | Перечень материалов, необходимых для устройства полов из ГВЛ | Ед. изм | Расход на 1 кв.м. |

| 1 | Элемент пола | шт | — |

| 2 | ПВА | кг/кв.м | 0,15 |

| 3 | Пленка полиэтиленовая | кв.м | 1,15 |

| 4 | Шпаклевка «Фугенфюллер ГВ» | кг | 0,1 |

| 5 | Шурупы для КНАУФ-Суперлист | шт | 15 |

| 6 | Лента кромочная минераловатная | п.м | * |

| 7 | Песок керамзитовый | куб.м | 0,01** |

* в зависимости от периметра помещения

**для слоя толщиной 1 см на 1 кв.м площади засыпки

4. Анализ проделанной работы, сравнение элементов технологии монтажа гипсокартона, применяемых в ООО «Ренессанс», с другими применяемыми в строительстве технологиями.

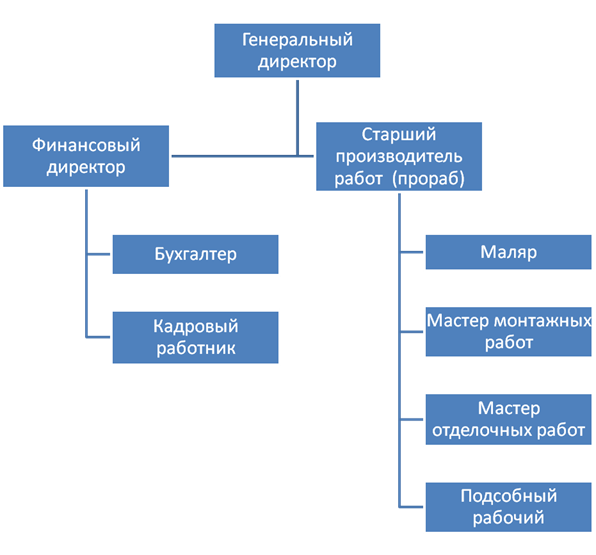

В процессе прохождения I производственной практики я изучил комплекс строительных, строительно-монтажный и отделочных работ, получил основные навыки работы в строительном процессе, а также ознакомился с организационной структурой и основополагающими принцами работы ООО «Ренессанс». Передо мной была поставлена следующая задача: ознакомление и освоение технологий монтажа гипсокартона («плавающие» полы, «подвесные» потолки, перегородки). В ходе её решения я изучил методику работы с гипсокартоном и технологию монтажа с применением ГВЛ. Для решения поставленной задачи я прошёл 4 основных этапа:

— самостоятельное изучение материала;

— наблюдение за производством монтажных работ;

— непосредственное участие в монтаже гипсокартона;

— анализ полученных результатов.

Анализируя методику выполнения монтажных работ в ООО «Ренессанс» с другими строительными монтажными методиками, я пришёл к выводу, что она практически идентична общепринятой технологии. Различие состоит лишь в используемых материалах.

1. Атаев С.С. и др. Технология строительного производства. — М.: Стройиздат, 1984г.

2. Бадьин Г.М., Мещанинов А.В. Технология строительного производства.

3. Баженов Ю.М., Комар А.Г. Технология бетонных и железобетонных изделий.-М.: Стойиздат, 1984.